Former ou rainurer des filets : Sans copeaux Réaliser un filetage

Si tu souhaites réaliser un filetage, tu es d'abord confronté à la décision de savoir quelle méthode utiliser. Le taraudage est loin d'être la seule méthode sur , même si c'est souvent le meilleur choix . Tu as également la possibilité de fraiser, de laminer , de tourner - ou de former un filetage. C'est sur cette dernière variante que nous voulons nous pencher dans cet article de blog. Car pour prendre une bonne décision , tu dois savoir le plus précisément possible ce qui caractérise chaque méthode de filetage, dans quels domaines elles peuvent être utilisées et quels en sont les avantages et les inconvénients.

Qu'est-ce qu'un taraudage par refoulement ?

Le filetage par déformation ou le filetage par rainurage est une possibilité de fabrication de filets sans enlèvement de copeaux. Cela signifie qu'avec cette méthode, le filet n'est pas taillé dans le matériau. Par conséquent, aucun matériau n'est enlevé et aucun copeau n'est produit. Mais alors, comment se forme le filet ?

Le site Outil de filetage déplace le matériau lors du taraudage, il pousse donc en quelque sorte le filet dans le matériau environnant. Ce processus est également appelé formage à froid, car il se déroule en dessous de la température de recristallisation. Cela permet d'obtenir une meilleure résistance à l'arrachement.

Filetage ou refouler - quelle est la différence ?

Approchons le filetage par un Comparaison avec la méthode de filetage que tu connais certainement tous : la coupe de filetage.

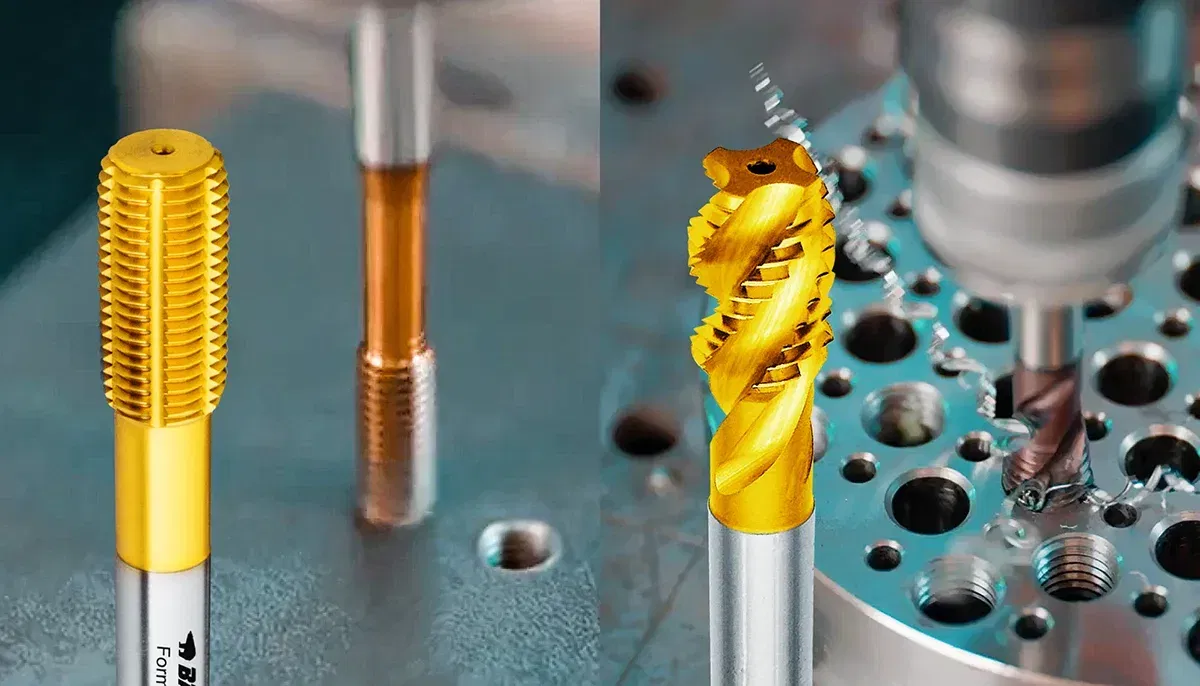

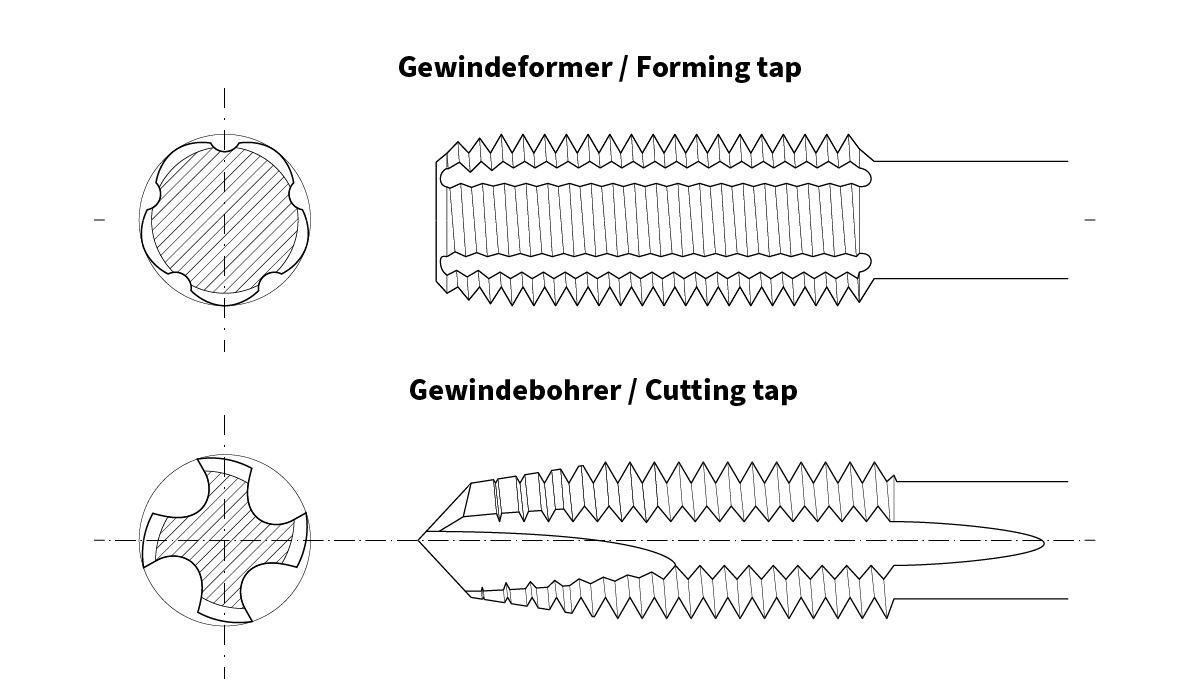

Tu peux distinguer les deux outils Taraud et Outil de filetage au premier coup d'œil, malgré quelques points communs. L'outil de filetage n'a en effet pas de tranchants et une forme polygonale. Il n'a pas non plus besoin d'avoir des rainures, car il n'y a pas de copeaux à évacuer. Certains Tarauds à refouler ont cependant des rainures pour une meilleure répartition de Agents de lubrification. Au lieu de l'entaille, tu trouveras un Cône de démarrage lors du taraudage. Les dents du filet sont entièrement formées dès le début et leur diamètre ne fait qu'augmenter.

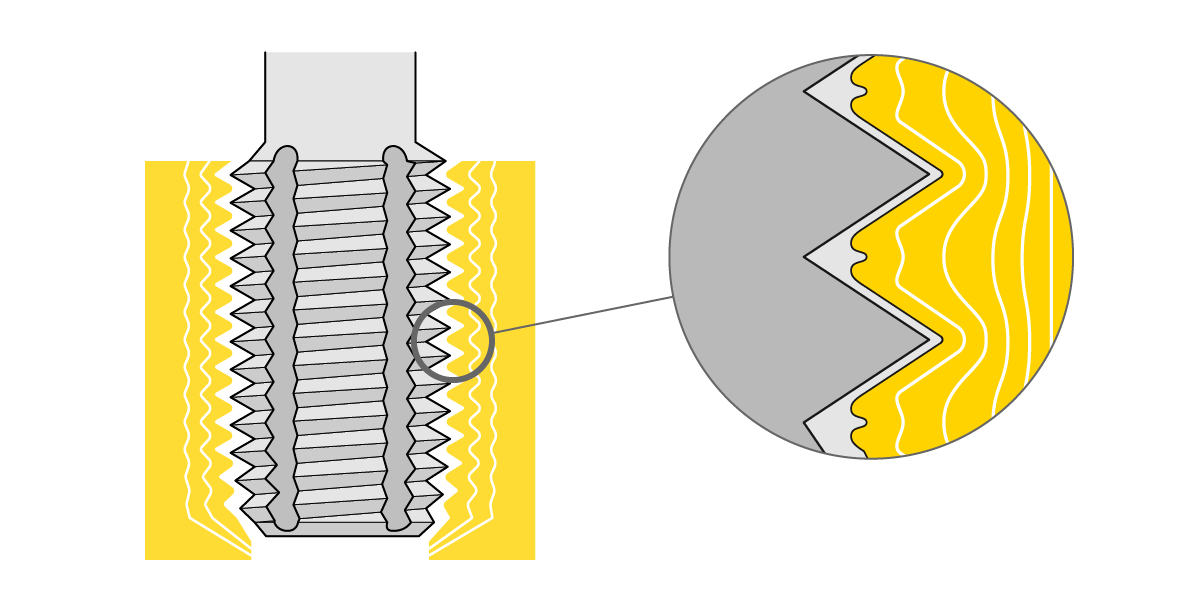

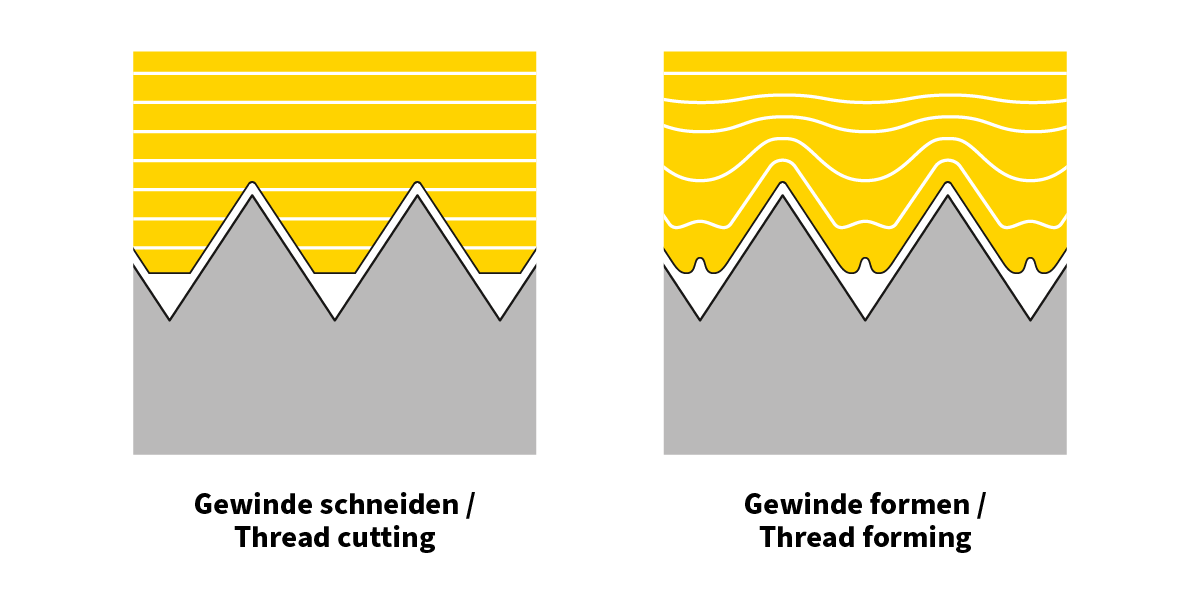

En regardant de plus près, le filet lui-même peut être identifié comme formé. En effet, de petites cavités, également appelées griffes, se forment aux extrémités des filets. Mais les principales différences se situent au niveau du matériau lui-même. Contrairement à la coupe, le filetage par refoulement ne coupe pas les fibres du matériau, mais les comprime simplement. Ainsi, les fibres restent ininterrompues.

Nous avons de bonnes nouvelles concernant la profondeur maximale du filet. Celle-ci est en effet plus importante lors du taraudage par déformation que lors des processus d'usinage et n'est limitée que par la longueur de l'outil. A condition que tu prévoies suffisamment de Graissage. La vitesse circonférentielle possible est également plus élevée pour le taraudage que pour les procédés d'usinage. Pour Graissage, tu dois toutefois faire particulièrement attention à l'utilisation suffisante et appropriée de lubrifiants réfrigérants, car les forces de frottement générées sont très élevées.

Le Couple est également plus élevé que le Alésage. De combien, cela dépend de différents facteurs comme le diamètre, le matériau, Inclinaison, Graissage et le revêtement.

Domaine d'application pour le filetage

Nous avons déjà vu que le taraudage par déformation est une méthode de création de filets qui présente de gros avantages. Pour pouvoir en profiter, tu dois cependant savoir où et quand tu peux utiliser le taraudage par refoulement. En effet, cette méthode ne convient pas à tous les cas de figure.

Les principales restrictions se situent au niveau du matériau. Il doit être facilement déformable à froid, sinon tu n'obtiendras pas de résultats utiles avec Tarauds à refouler. Les métaux légers et les alliages de métaux légers, les alliages de nickel et de cobalt, le titane et Alliages à base de titane, les métaux non ferreux, les aciers jusqu'à environ 1200 N/mm2 ainsi que les aciers résistants à la rouille, aux acides et/ou à la chaleur jusqu'à 1200 N/mm2 conviennent bien. Pour tous les autres matériaux, il est préférable de recourir à un autre procédé plutôt que de former le filet.

L'inclinaison est un autre facteur qui limite le champ d'application des tarauds par déformation. Il n'est pas possible de réaliser des pas très élevés avec le taraudage par refoulement. Selon le matériau, tu peux t'attendre à des pas maximums d'environ 3 à 4 mm. Si tu as besoin d'une valeur plus élevée, le taraudage par déformation n'est pas non plus la bonne méthode.

Ce à quoi tu dois faire attention lors du taraudage

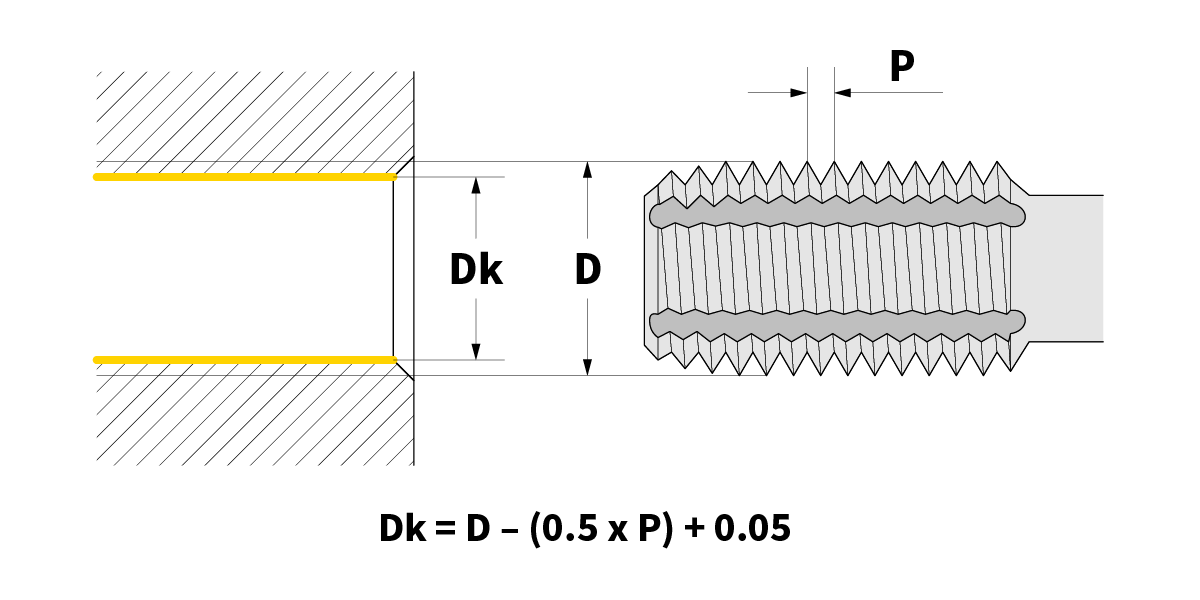

Lors du taraudage, tu dois d'abord tenir compte du diamètre correct du trou. Celui-ci est calculé différemment que pour Alésage. Le Tarauds à refouler- Carottage est plus grand dans le Comparaison que le Taraudeuse, mais le Tolérance est plus petit. La formule de calcul est la suivante : Dk = D – (0,5 x P) + 0,05. Dk représente le diamètre du trou de noyau, D le diamètre nominal du filet et P le Inclinaison. Tu peux aussi lire les valeurs dans un tableau approprié.

Une autre particularité réside dans les forces de frottement très élevées qui sont libérées lors du processus de chanfreinage. Plus encore que pour Alésage, l'utilisation correcte de Agents de lubrification est donc essentielle pour la réussite. Le Agents de lubrification utilisé doit être adapté au matériau et être de très bonne qualité. Des rainures de lubrification ou une alimentation interne en lubrifiant peuvent faciliter le bon fonctionnement de Graissage lors du taraudage.

Les avantages et les inconvénients du taraudage par refoulement

Les avantages du taraudage par refoulement sont nombreux. Le fait qu'il n'y ait pas de copeaux est particulièrement frappant. Par conséquent, il n'y a pas de problèmes de copeaux. Les filets créés ont également une résistance à l'arrachement particulièrement élevée. Le Outil de filetage convient pour de très grandes profondeurs de filetage et offre un Immobilisations plus long qu'un Taraud. Les filets générés ont en outre une très grande qualité de surface grâce au moulage.

Du côté des inconvénients, il faut d'abord mentionner le champ d'application limité du taraudage par déformation. Tu ne peux profiter des avantages que si tu utilises l'un des matériaux d'une sélection limitée. Pour de nombreux matériaux, tu dois recourir à d'autres méthodes de filetage. En outre, le filetage génère des forces de frottement très élevées, ce qui entraîne à son tour une augmentation de la chaleur. Il en résulte des exigences élevées quant au lubrifiant de refroidissement utilisé et à son application correcte. Les tolérances étroites des trous de perçage exigent également un travail particulièrement soigné. Enfin, un Outil de filetage n'est pas non plus utilisable comme outil à main, tu ne peux donc l'utiliser que si tu disposes d'un équipement d'atelier adéquat.

Tarauds à refouler tu trouveras également le bon Huile de taraudage dans la boutique en ligne de Fabricant de tarauds BAER. N'hésite pas à y jeter un coup d'œil ! Nos aimables collaborateurs du Service clientèle sont toujours à l'écoute de tes questions et de tes suggestions.

What is a thread forming tap?

Forming or rolling threads is a chipless method of thread production. This means that in this process, the thread isn't cut from the material. As a result, no material is removed, and no chips are produced. But how is the thread created then?

The thread forming tap displaces material when forming the thread, effectively pressing the thread shape into the surrounding material. The process is often referred to as cold forming, as it takes place below the recrystallization temperature. This allows for a higher pull-out strength.

Forming or cutting threads – What's the difference?

Let's approach thread forming by comparing it with the threading method most are familiar with: thread cutting.

The two tools, screw taps and thread forming taps, can be distinguished at first glance despite some similarities. The thread forming tap doesn't have cutting edges and has a polygonal fotm. It doesn't necessarily need flutes, as no chips are produced that need to be transported away. However, some thread forming taps have oil grooves for better distribution of lubricant. Instead of a chamfer, you'll find a forming cone when forming threads. The thread teeth are fully formed from the start, only increasing in diameter.

Even the thread itself can be identified as formed upon closer inspection. When forming threads, small hollows, often referred to as claws, form at the thread tips. However, the primary differences occur within the material itself. Unlike cutting, thread forming does not sever the material fibers but merely compresses them. This maintains the continuity of the fiber flow.

Good news regarding the maximum thread depth: it's larger when forming threads compared to machining methods and is only limited by the tool's length, provided you ensure sufficient lubrication. Also, the possible circumferential speed is higher with thread forming than with machining methods. For lubrication, however, you must pay special attention to the adequate and professional use of cooling lubricants due to the high friction forces generated.

The torque is also higher than with thread cutting, with the specific increase depending on various factors such as diameter, material, pitch, lubrication, and coating.

Applications for thread forming

As we've seen, thread forming has significant advantages. To benefit from them, however, you must know where and when you can apply thread forming. After all, not every situation is suitable for this method.

The main limitations lie in the material. It must be highly formable at cold temperatures, or else you won't achieve usable results with a thread forming tap. Suitable materials include light metals and their alloys, nickel and cobalt alloys, titanium and its alloys, non-ferrous metals, steels up to about 1200 N/mm2, and rust, acid, and/or heat-resistant steels up to 1200 N/mm2. For all other materials, you'll likely need to resort to other threading methods.

The pitch is another factor that limits the application of thread forming taps. Very high pitches can't be achieved through thread forming. Depending on the material, you can expect maximum achievable pitches of about 3 to 4 mm. If you need a higher value, then thread forming is not the right method.

Things to consider when forming threads

In thread forming, you must first observe the correct core hole diameter . This is calculated differently than in thread cutting. The core hole for the thread former is larger compared to the screw tap, but the tolerance is smaller. The formula for calculation is: Dk = D – (0.5 x P) + 0.05. Dk represents the core hole diameter, D the thread's nominal diameter, and P the pitch. Alternatively, you can also read the values from an appropriate table.

Another distinctive feature is the very high frictional forces released during the forming process. More than with thread cutting, the right use of lubricant is essential for success. The lubricant used should be tailored to the material and be of very high quality. Oil grooves or an internal lubricant supply can further facilitate proper lubrication during thread forming.

Pros and cons of thread forming

The benefits of thread forming are numerous. Notably, no chips are produced, so chip-related issues are eliminated. Threads produced also have particularly high pull-out strength. The thread forming tap is suitable for very deep threads and has a longer lifetime than a tap. Threads produced also have a very high surface quality due to forming.

On the downside, the limited application range is notable. You'll only enjoy the benefits if you use a material from a restricted selection. For many materials, you'll need to revert to other threading methods. Additionally, thread forming generates very high friction forces leading to a significant increase in heat. This demands high-quality cooling lubricants and their correct application. Also, the tight borehole tolerances require particularly careful work. Lastly, a thread forming tap is not usable as a hand tool, meaning you can only use it if you have the appropriate workshop equipment.

You can find thread forming taps and suitable cutting oils in the online shop of tap manufacturer BAER. Feel free to browse! If you have questions or suggestions, our friendly customer service staff are always ready to help.