Revêtement des tarauds : ce qu'il faut savoir

Le matériau de base est particulièrement important pour Taraud et détermine sa qualité et sa longévité. Mais ton intérêt ne doit pas s'arrêter là, car ce qui se passe autour a aussi un impact énorme sur Propriétés et la qualité générale de ton outil. La surface est la partie du taraud la plus exposée à l'usure et à la corrosion. C'est pourquoi la plupart des Taraud sont encore soumis à un Traitement de surface ou reçoivent un revêtement de surface avant d'être mis en vente.

Les traitements de surface et les revêtements de surface apportent toute une série d'avantages. D'une part, ils augmentent la résistance à l'usure ou aux influences environnementales et permettent ainsi d'augmenter la durée de vie des Taraud. De plus, ils augmentent la qualité de la surface et permettent d'atteindre des niveaux plus élevés Vitesses de coupe. Il existe également des avantages liés spécifiquement aux Propriétés de certains traitements ou revêtements, ce qui permet d'utiliser le taraud dans des matériaux particuliers.

Il existe désormais de nombreuses variantes et combinaisons de revêtements de taraud. A cela s'ajoutent des tas de revêtements personnalisés pour Taraud, comme tu peux aussi les demander à tout moment à Fabricant de tarauds BAER. Nous essayons de mettre un peu d'ordre dans le monde coloré des revêtements de taraudage.

Les traitements de surface les plus courants

Dans un Traitement de surface, on n'applique pas de matériau sur le Taraud, mais on modifie les propriétés matérielles du matériau. Il existe de nombreux procédés différents qui permettent d'obtenir une telle modification. Nous te présentons ci-dessous quelques méthodes qui sont particulièrement utilisées pour les tarauds.

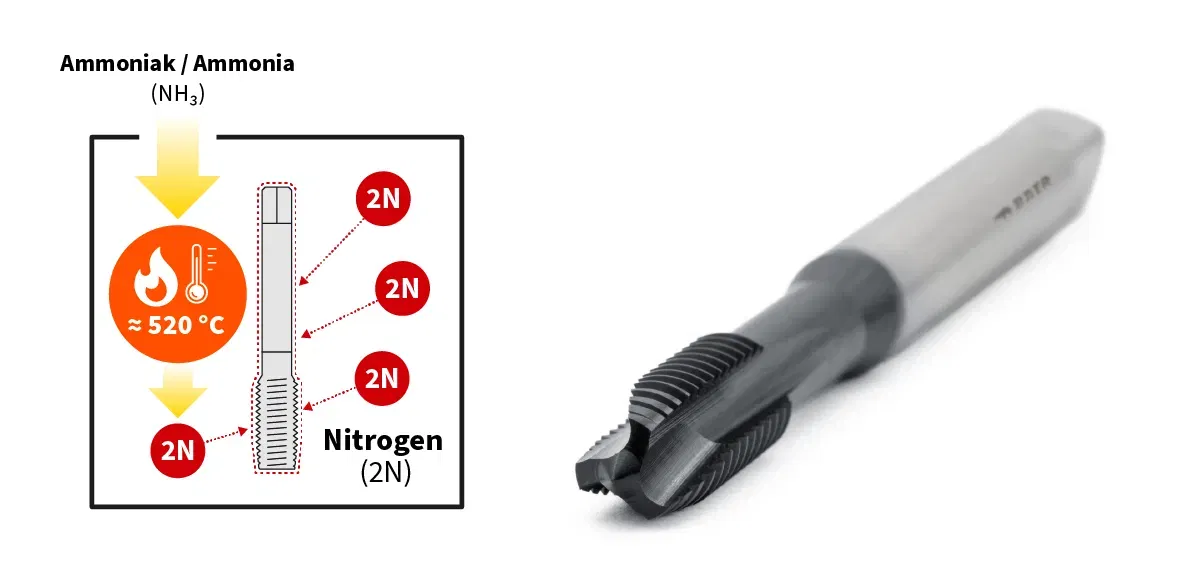

Nitruration

Lors de la nitruration, Taraud est exposé à une atmosphère qui dégage de l'azote. Sous l'effet d'une chaleur supplémentaire, une nouvelle couche périphérique se forme ainsi. Ce revêtement du taraud a une dureté de surface nettement plus élevée, une résistance à l'usure fortement améliorée et de meilleures propriétés de glissement que le produit de base. Le Traitement de surface est bien adapté aux matériaux à forte usure comme par exemple Fonte grise, les aciers à plus forte teneur en perlite, Alliages à base de titane, les alliages AISi à forte teneur en Si (> 10%), la bakélite et autres thermodurcissables.

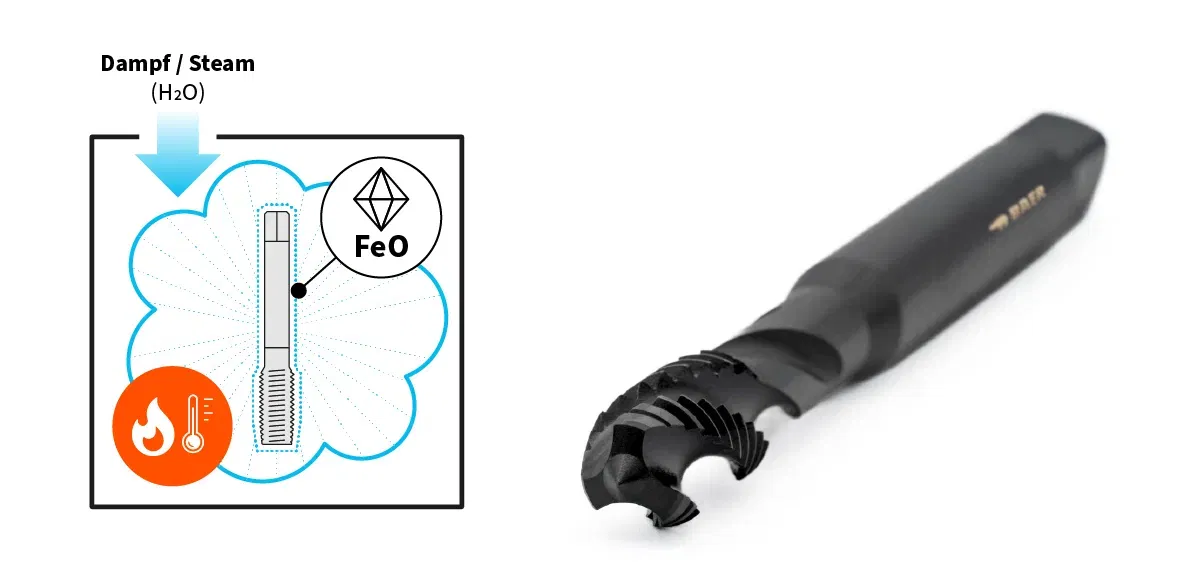

Vaporisation

La vaporisation est un traitement à la vapeur qui déclenche une réaction chimique à la surface du taraud. Il en résulte une couche d'oxyde de fer cristallin qui réduit Résistance au glissement et qui, en plus, assure moins de frottement direct entre Taraud et la pièce à usiner. De plus, Agents de lubrification ou Huile de taraudage adhère mieux aux surfaces vaporisées. Tout cela prévient l'apparition d'arêtes rapportées et de soudures à froid. La vaporisation ne convient cependant qu'aux matériaux ferreux.

Caldurage

Le caldurage combine les deux procédés de nitruration et de vaporisation, ce qui permet de profiter doublement des avantages. Ce traitement est particulièrement utile lorsqu'on travaille avec des matériaux qui sont à la fois résistants et sujets à l'usure.

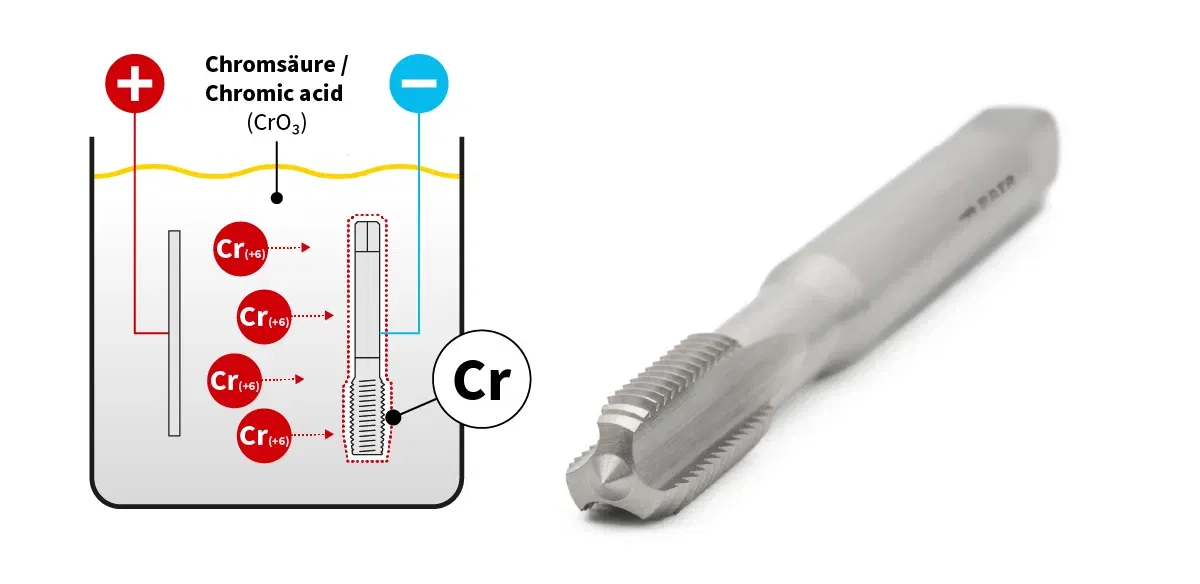

Chromage dur

Le chromage dur consiste à créer une couche de chrome dur par dépôt électrolytique. Cela améliore les propriétés de glissement et réduit également la rugosité de la surface. Le chromage dur est utilisé pour l'usinage de matériaux à faible résistance, en particulier le cuivre et les alliages de cuivre. La température d'usinage doit cependant être inférieure à 250 °C, car ce n'est qu'à cette condition que l'on peut profiter des avantages.

Les revêtements de taraudage les plus courants

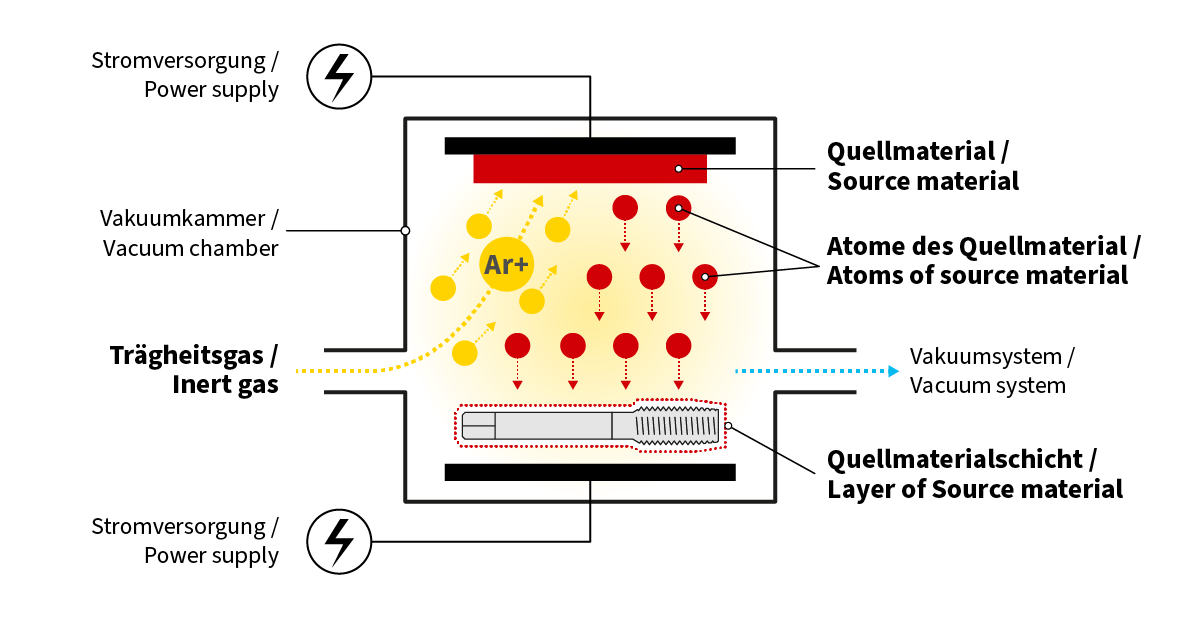

En ce qui concerne les revêtements pour tarauds et filières, il s'agit dans de nombreux cas de la variante la plus avantageuse du point de vue écologique et économique pour améliorer les propriétés de surface. Il existe également de nombreux procédés pour l'application de revêtements. Cependant, pour les revêtements de tarauds et de filières, on utilise principalement le procédé PVD. Examinons donc ce procédé de plus près, puis les principaux revêtements pour taraud et les filières qui sont fabriqués avec ce procédé.

Le procédé PVD pour le revêtement de surface

PVD signifie physical vapour deposition ou, en français, dépôt physique en phase vapeur. Il s'agit d'un procédé de revêtement basé sur le vide, dans lequel le matériau de revêtement est d'abord transformé en un état gazeux. Sous cette forme, il atteint l'outil de filetage et s'y condense. De cette manière, le revêtement souhaité se forme sur Taraud.

TiN (nitrure de titane)

Tu peux reconnaître un Taraud revêtu de nitrure de titane à sa couleur jaune dorée. Le revêtement du taraud offre une microdureté de 2 200 HV et une Résistance aux températures jusqu'à 600 °C. Le revêtement TiN est un revêtement polyvalent qui s'utilise surtout pour les aciers doux à durs, la fonte et de nombreux métaux non ferreux. Les outils peuvent également être revêtus jusqu'à cinq fois avec TiN.

TiCN (carbonitrure de titane)

La couche de carbonitrure de titane est très dure et résistante et peut faire valoir ses avantages, surtout en cas de forte sollicitation mécanique. Elle présente une microdureté de 3000 HV pour une résistance aux températures de jusqu'à 400 °C. Un taraud revêtu de TiCN est gris-violet. Les domaines d'application classiques pour ce revêtement sont et les aciers à haute résistance et les matériaux abrasifs. De plus, le TiCN dispose d'une grande résistance aux chocs et est donc volontiers utilisé pour les coupes interrompues. Le seul point faible est la faible résistance à la chaleur, raison pour laquelle il faut absolument veiller à un refroidissement suffisant pour les tarauds revêtus de TiCN.

TiAIN (nitrure de titane et d'aluminium)

Le revêtement de taraud TiAIN est noir-violet avec une microdureté de 3300 HV et une résistance à la température allant jusqu'à 800°C. La grande stabilité chimique et la résistance à la chaleur prédestinent en outre ce revêtement pour tarauds à des applications soumises à des températures élevées et à des possibilités de refroidissement limitées, c'est-à-dire par exemple à des petites dimensions ou à des trous profonds. Ce revêtement est également convaincant pour des vitesses de coupe élevées de plus de 60 m/min et pour des matériaux abrasifs et difficiles à usiner. Les tarauds revêtus de TiAIN peuvent également être réenduits jusqu'à cinq fois.

Autres revêtements

Outre ces trois revêtements standard, il existe encore de nombreuses variantes pour toute une série de domaines d'application. Le revêtement rouge-violet multicouche X. TREME revêtement de taraudage combine les propriétés de TiN, TiCN et TiAIN. La couche combinée de TiAIN associée à une couche de glissement en matériau tendre est particulièrement bien adaptée à l'usinage à sec. Et le revêtement CrN (nitrure de chrome) gris argenté présente une stabilité thermique et une résistance à la corrosion très élevées.

Si vous ne savez toujours pas quel traitement ou revêtement de surface est le plus adapté à votre projet, n'hésitez pas à nous le demander ! Au bureau du service clientèle de BAER, des collaborateurs motivés n'attendent que de vous aider à réaliser vos projets. Vous trouverez toutes les variantes présentées soit dans notre boutique en ligne, soit nous fabriquons des tarauds revêtus de BaerCoil à court terme selon vos souhaits.

Vaporizing

Vaporizing is a steam treatment that triggers a chemical reaction on the tap's surface. This process creates a crystalline iron oxide layer, reducing the sliding resistance and also decreasing direct friction between the screw tap and workpiece. Moreover, lubricants adhere better to vaporized surfaces. All these factors prevent the emergence of buildup edges and cold welding. However, vaporizing is only suitable for iron materials.

Calduring

Calduring combines the two processes of nitriding and vaporizing, allowing for dual benefits. This treatment is particularly beneficial for working with materials that are both tough and wear-inducing.

Hard chromium plating

Hard chromium plating produces a hard chrome layer through electrolytic deposition. This enhances the sliding properties and also reduces the surface roughness. Hard chromium plating is used when machining materials with low strength, mainly copper and Cu alloys. However, the machining temperature must stay below 250°C, as only then the advantages are fully utilized.

The most common screw tap coatings

For tap and cutting die coatings, they often represent the most ecologically and economically advantageous variant for improving surface properties. There are many methods for applying coatings. However, for tap and cutting die coatings, the PVD method is primarily used. Let's first take a closer look at this method before diving into the main coatings for taps and cutting dies.

The PVD process for surface coating

PVD stands for physical vapour deposition. It's a vacuum-based coating process in which the coating material is first turned into a gaseous state. In this form, it then encounters the threading tool and condenses there, forming the desired coating on the tap.

TiN (Titanium Nitride)

A screw tap coated with titanium nitride is identified by its gold-yellow color. The screw tap coating offers a micro-hardness of 2,200 HV and a temperature resistance of up to 600°C. The TiN coating is a general-purpose coating, mainly used for soft to tough-hard steels, cast iron, and many non-ferrous metals. Tools with TiN coating can also be recoated up to five times.

TiCN (Titanium Carbonitride)

The titanium carbonitride layer is very hard and tough, showcasing its strengths primarily under high mechanical stress. It has a micro-hardness of 3,000 HV with a temperature resistance of up to 400°C. A TiCN-coated screw tap is gray-violet. Classic applications for this coating are high-strength steels and abrasive materials. Additionally, TiCN has a high resistance to impact stress, making it ideal for interrupted cuts. Its only weakness is its low heat resistance, so adequate cooling is crucial with TiCN-coated taps.

TiAIN (Titanium Aluminum Nitride)

The TiAIN tap coating is black-violet with a micro-hardness of 3,300 HV and a temperature resistance of up to 800°C. The high chemical stability and heat resistance make this coating particularly suitable for applications with high temperature stress and limited cooling options. This makes it ideal for high cutting speeds of over 60 m/min and for abrasive and hard-to-machine materials. Screw taps coated with TiAIN can also be recoated up to five times.

Other coatings

In addition to these three standard coatings, numerous variations exist for a wide range of applications. The red-violet, multilayer X. TREME tap coating combines the properties of TiN, TiCN, and TiAIN. The combo layer of TiAIN combined with a soft material glide layer is ideal for dry machining. The silver-gray CrN (Chromium Nitride) coating has very high thermal stability and corrosion resistance.

If you're still unsure about the right surface treatment or coating for your project, don't hesitate to ask us! At the BAER customer service office, dedicated employees are eager to assist in realizing your plans. All mentioned variants are available in our online shop, or we can quickly produce coated taps from BaerCoil based on your specifications.