Beschichtung von Gewindebohrern: Wissenswertes

Das Ausgangsmaterial ist beim Gewindebohrer besonders wichtig und ausschlaggebend für seine Qualität und Langlebigkeit. Allerdings sollte Ihr Interesse hier nicht aufhören, denn auch was drum herum geschieht hat enorme Auswirkungen auf die Eigenschaften und die allgemeine Güte Ihres Werkzeugs. Die Oberfläche ist schließlich der Teil des Gewindebohrers, der Verschleiß und Korrosion am stärksten ausgesetzt ist. Darum werden die meisten Gewindebohrer noch einer Oberflächenbehandlung unterzogen oder erhalten eine Oberflächenbeschichtung, bevor sie in den Verkauf gehen.

Oberflächenbehandlungen und Oberflächenbeschichtungen bringen eine ganze Reihe an Vorteilen mit. Zum einen erhöhen sie die Widerstandsfähigkeit gegen Verschleiß oder Umwelteinflüsse und sorgen so für eine Standzeiterhöhung der Gewindebohrer. Außerdem erhöhen sie die Oberflächengüte und ermöglichen höhere Schnittgeschwindigkeiten. Daneben gibt es noch Vorteile, die speziell mit den Eigenschaften einzelner Behandlungen oder Beschichtungen zusammenhängen und damit den Einsatz des Gewindebohrers in besonderen Werkstoffen möglich machen.

Mittlerweile gibt es zahlreiche Varianten und Kombinationen von Gewindebohrerbeschichtungen. Dazu kommen noch jede Menge kundenspezifische Beschichtungen für Gewindebohrer, wie Sie sie auch beim Gewindebohrer Hersteller BAER jederzeit anfragen können. Wir versuchen, ein wenig Ordnung in die bunte Welt der Gewindebohrerbeschichtungen zu bringen.

Die gängigsten Oberflächenbehandlungen

Bei einer Oberflächenbehandlung wird kein Material auf den Gewindebohrer aufgebracht, sondern die Stoffeigenschaften des Werkstoffs werden verändert. Es gibt zahlreiche verschiedene Verfahren, durch die eine solche Veränderung erreicht werden kann. Wir stellen Ihnen im Folgenden einige Methoden vor, die bei Gewindebohrern besonders häufig angewendet werden.

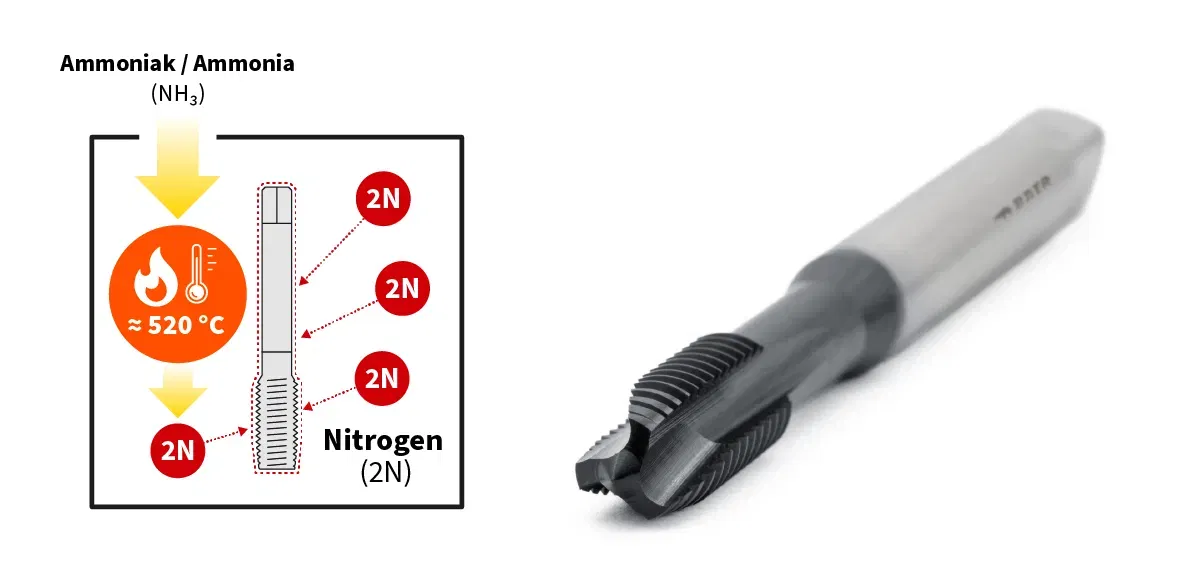

Nitrierung

Bei der Nitrierung wird der Gewindebohrer einer Atmosphäre ausgesetzt, die Stickstoff abgibt. Unter zusätzlicher Wärmeinwirkung entsteht so eine neue Randschicht. Diese Beschichtung des Gewindebohrers hat eine deutlich höhere Oberflächenhärte, einen stark verbesserten Verschleißwiderstand und bessere Gleiteigenschaften als das Ausgangsprodukt. Die Oberflächenbehandlung ist gut geeignet für stark verschleißend wirkende Werkstoffe wie etwa Grauguss, Stähle mit höherem Perlitgehalt, Titanlegierungen, AISi-Legierungen mit hohem Si-Anteil (> 10 %), Bakelit und anderen Duroplasten.

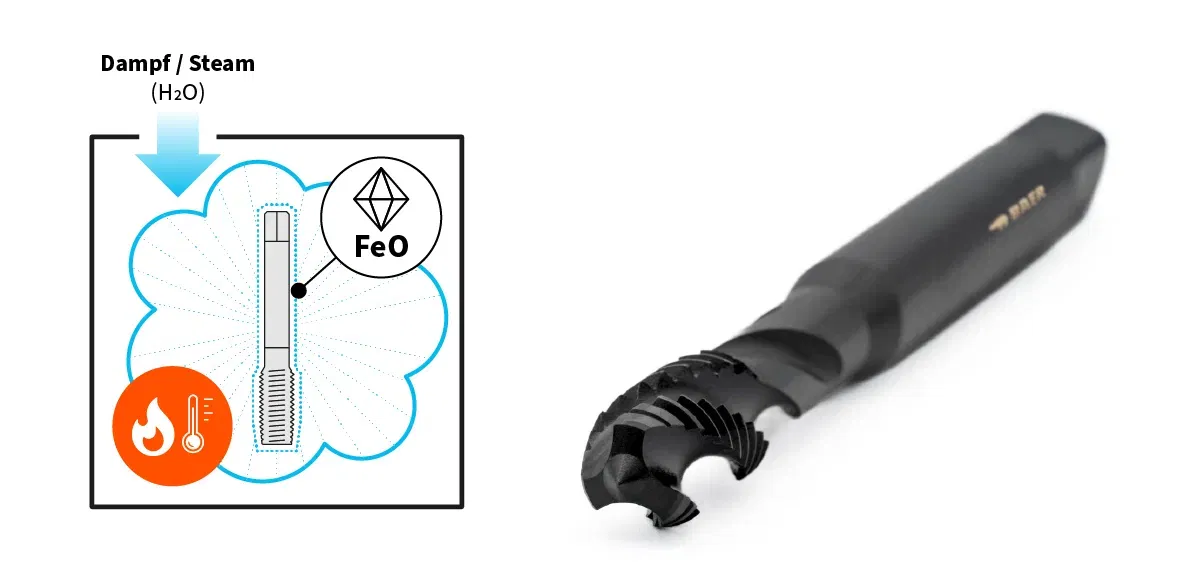

Vaporisierung

Die Vaporisierung ist eine Dampfbehandlung, die eine chemische Reaktion an der Oberfläche des Gewindebohrers auslöst. So entsteht eine kristalline Eisenoxidschicht, die den Gleitwiderstand verringert und zusätzlich noch für weniger direkte Reibung zwischen Gewindebohrer und Werkstück sorgt. Außerdem haftet Schmiermittel bzw. Schneidöl an vaporisierten Oberflächen besser. All das baut dem Auftreten von Aufbauschneiden und Kaltaufschweißungen vor. Die Vaporisierung ist allerdings nur für Eisenwerkstoffe geeignet.

Caldurierung

Die Caldurierung kombiniert die beiden Verfahren der Nitrierung und der Vaporisierung, somit lässt sich doppelt von den Vorteilen profitieren. Besonders sinnvoll ist diese Behandlung bei der Arbeit mit Werkstoffen, die gleichzeitig zäh sind und verschleißend wirken.

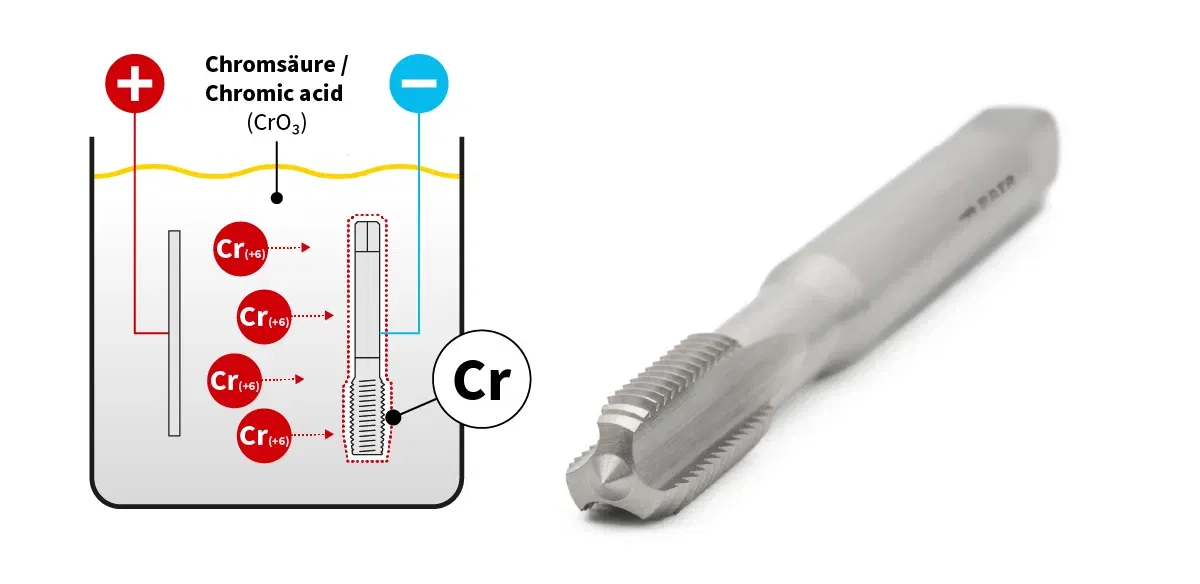

Hartverchromung

Bei der Hartverchromung wird durch elektrolytische Abscheidung eine Hartchromschicht erzeugt. Diese verbessert die Gleiteigenschaften und reduziert außerdem die Oberflächenrauigkeit. Eingesetzt wird die Hartverchromung bei der Bearbeitung von Werkstoffen mit niedriger Festigkeit, vor allem bei Kupfer und Cu-Legierungen. Die Zerspanungstemperatur muss jedoch unter 250 °C liegen, da sich nur dann die Vorteile auch nutzen lassen.

Die gängigsten Gewindebohrerbeschichtungen

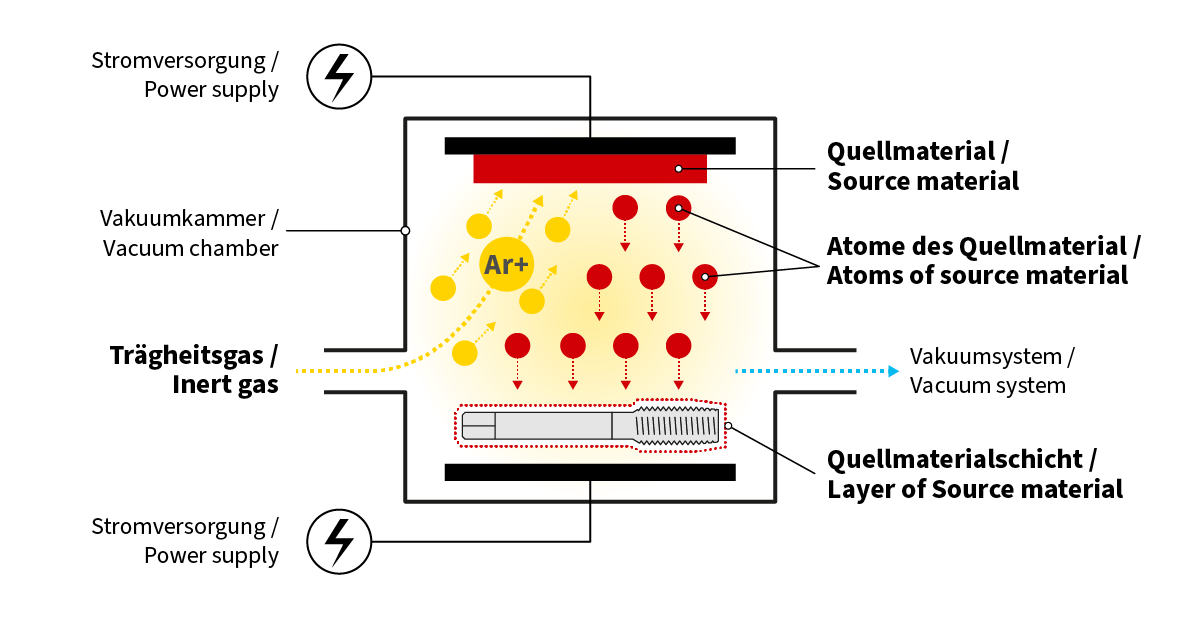

Bei den Beschichtungen für Gewindeschneider und Schneideisenbeschichtungen handelt es sich in vielen Fällen um die ökologisch und ökonomisch vorteilhafteste Variante zur Verbesserung der Oberflächeneigenschaften. Auch für das Aufbringen von Beschichtungen existieren viele Verfahren. Für Beschichtungen von Gewindebohrern und Schneideisenbeschichtungen wird jedoch hauptsächlich das PVD-Verfahren angewendet. Sehen wir uns also dieses Verfahren zunächst einmal genauer an und gehen dann auf die wichtigsten Beschichtungen für Gewindebohrer und Schneideisenbeschichtungen ein, die damit hergestellt werden.

Das PVD-Verfahren zur Oberflächenbeschichtung

PVD steht für physical vapour deposition oder zu Deutsch physikalische Gasphasenabscheidung. Es handelt sich dabei um ein vakuumbasiertes Beschichtungsverfahren, bei dem das Beschichtungsmaterial zunächst in einen gasförmigen Zustand überführt wird. In dieser Form trifft es dann auf das Gewindewerkzeug und kondensiert dort. Auf diese Weise bildet sich die gewünschte Beschichtung am Gewindebohrer.

TiN (Titannitrid)

Einen mit Titannitrid beschichteten Gewindebohrer erkennen Sie an der goldgelben Farbe. Die Gewindeschneiderbeschichtung bietet eine Mikrohärte von 2.200 HV und eine Temperaturbeständigkeit von bis zu 600 °C. Bei der TiN-Beschichtung handelt es sich um eine Allzweck-Beschichtung, die vor allem bei weichen bis zähharten Stählen, Guss und vielen NE-Metallen zum Einsatz kommt. Werkzeuge können mit TiN außerdem bis zu fünfmal nachbeschichtet werden.

TiCN (Titancarbonitrid)

Die Titancarbonitridschicht ist sehr hart und zäh und kann ihre Vorzüge vor allem bei hoher mechanischer Belastung ausspielen. Sie weist eine Mikrohärte von 3.000 HV auf bei einer Temperaturbeständigkeit von bis zu 400 °C. Ein TiCN beschichteter Gewindebohrer ist grauviolett. Klassische Einsatzgebiete für diese Beschichtung sind hochfeste Stähle und abrasive Werkstoffe. Zudem verfügt TiCN über eine hohe Resistenz gegen Schlagbelastung und wird deswegen auch gerne bei unterbrochenen Schnitten eingesetzt. Einzige Schwachstelle ist die geringe Hitzebeständigkeit, wegen der bei TiCN beschichteten Gewindebohrern unbedingt auf ausreichend Kühlung geachtet werden muss.

TiAIN (Titanaluminiumnitrid)

Die TiAIN Gewindebohrerbeschichtung ist schwarzviolett bei einer Mikrohärte von 3.300 HV und einer Temperaturbeständigkeit von bis zu 800 °C. Die hohe chemische Stabilität und die Hitzebeständigkeit prädestiniert diese Beschichtung für Gewindebohrer außerdem für Anwendungsfälle mit hoher Temperaturbelastung und eingeschränkten Kühlmöglichkeiten, also z. B. kleine Abmessungen oder tiefe Bohrungen. Auch bei erhöhten Schnittgeschwindigkeiten von über 60 m/min und bei abrasiven und schwer zerspanbaren Werkstoffen überzeugt diese Beschichtung. TiAIN beschichtete Gewindeschneider lassen sich ebenfalls bis zu fünfmal nachbeschichten.

Weitere Beschichtungen

Neben diesen drei Standardbeschichtungen gibt es noch zahlreiche Varianten für eine ganze Reihe von Einsatzgebieten. Die rotviolette, mehrlagige X. TREME Gewindebohrerbeschichtung verbindet die Eigenschaften von TiN, TiCN und TiAIN miteinander. Die Kombi-Schicht aus TiAIN in Verbindung mit einer Weichstoff-Gleitschicht ist vor allem für die Trockenbearbeitung sehr gut geeignet. Und die silbergraue CrN (Chromnitrid) Beschichtung weist eine sehr hohe thermische Stabilität und Korrosionsbeständigkeit auf.

Wenn Sie jetzt noch immer nicht genau wissen, welche Oberflächenbehandlung oder Oberflächenbeschichtung die richtige für Ihr Projekt ist, dann fragen Sie uns doch einfach! Im Büro vom BAER-Kundenservice warten engagierte Mitarbeiter nur darauf, Ihnen bei der Umsetzung Ihrer Pläne zu helfen. Alle vorgestellten Varianten finden Sie entweder in unserem Online-Shop oder wir stellen beschichtete Gewindebohrer von BaerCoil kurzfristig nach Ihren Wünschen her.