Formeln zum Gewindeschneiden: Das müssen Sie wissen

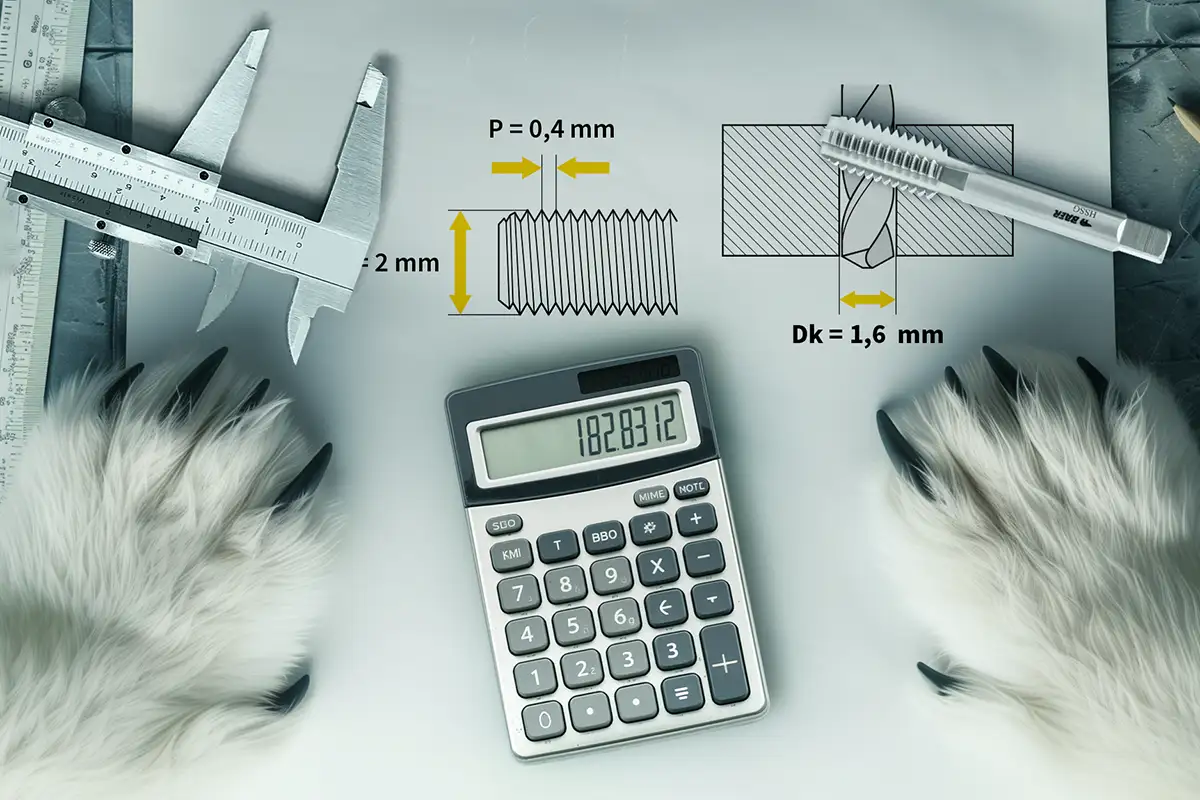

Na, gehen Sie bei der Herstellung eines Gewindes auch gerne mal nach dem Prinzip Pi mal Daumen vor oder nähern sich dem gewünschten Ergebnis durch Versuch und Irrtum an? Keine Sorge, wir sagen nichts weiter. Tatsächlich ist es ja auch so, dass die genannten Methoden im Heimwerkeralltag und bei vielen Standardanwendungen ganz gut funktionieren. Bis sie es dann irgendwann nicht mehr tun. Und dann ist guter Rat teuer.

Das Gewinde will einfach nicht gelingen, immer wieder kommt es zu Problemen mit Bauteil oder Werkzeug oder Sie erreichen nicht die gewünschten Abmessungen? >Dann hat sich vermutlich irgendwo ein Fehler eingeschlichen, meist bei der Vorbereitung der Kernlochbohrung oder in den Einstellungen der Maschine. Wenn Sie die korrekten Werte für diese Situationen kennen, dann können Sie viele Fehler vermeiden, bevor sie entstehen. Und genau darum soll es in diesem Blogbeitrag gehen. Berechnen können Sie die richtigen Einstellungen anhand von Formeln. Doch dabei gibt es einiges zu beachten.

Ablesen oder selbst berechnen? Der beste Weg zum sauberen Gewinde

Zunächst stellt sich die Frage, ob Sie die Formeln zum Berechnen von Schnittgeschwindigkeit und Co. wirklich kennen müssen. Schließlich wurden diese Berechnungen für jedes Material und jeden Durchmesser bereits tausendmal durchgeführt und Sie können die Ergebnisse auch einfach aus einer Tabelle ablesen. Im Zweifel fahren Sie dadurch sogar besser, weil Sie Rechenfehler vermeiden und sich auf die Ergebnisse verlassen können.

Warum ergibt es trotzdem Sinn, sich mit den zugrundeliegenden Formeln zumindest einmal auseinanderzusetzen? Zum einen lassen sich Fehlerquellen viel leichter aufspüren, wenn Sie etwas Ahnung von der Materie haben. Zum anderen sind auch die Tabellen mit den benötigten Werten nicht ohne weiteres für Laien zu verstehen. Ein paar Grundlagen können als in keinem Fall schaden.

u/min und Kreiszahl π – Wie viel Vorwissen ist nötig?

Jetzt haben Sie vermutlich nicht Maschinenbau studiert, sonst hätten Sie bis hierher gar nicht gelesen. Reicht das, was Sie noch aus dem Physikunterricht wissen, denn aus, um die Formeln zum Gewindeschneiden zu verstehen? Für unsere Zwecke ja. Sie sollen schließlich nur in der Lage sein, die Tabellen richtig lesen zu können, die Zusammenhänge zwischen den einzelnen Größen zu verstehen und vielleicht einfache Berechnungen für Standardsituationen durchzuführen.

Gewindebohrer im Einsatz: Das sind die wichtigsten Formeln

Zwar gibt es noch eine ganze Reihe anderer Werte, die Sie berechnen können, beim Gewindebohren interessiert Sie aber vermutlich in erster Linie zunächst der Durchmesser des Kernlochs und im Anschluss die Schnittgeschwindigkeit und eventuell die Vorschubgeschwindigkeit. Und da diese beiden Geschwindigkeiten im Zusammenhang mit der Drehzahl stehen, sehen wir uns diese ebenfalls an.

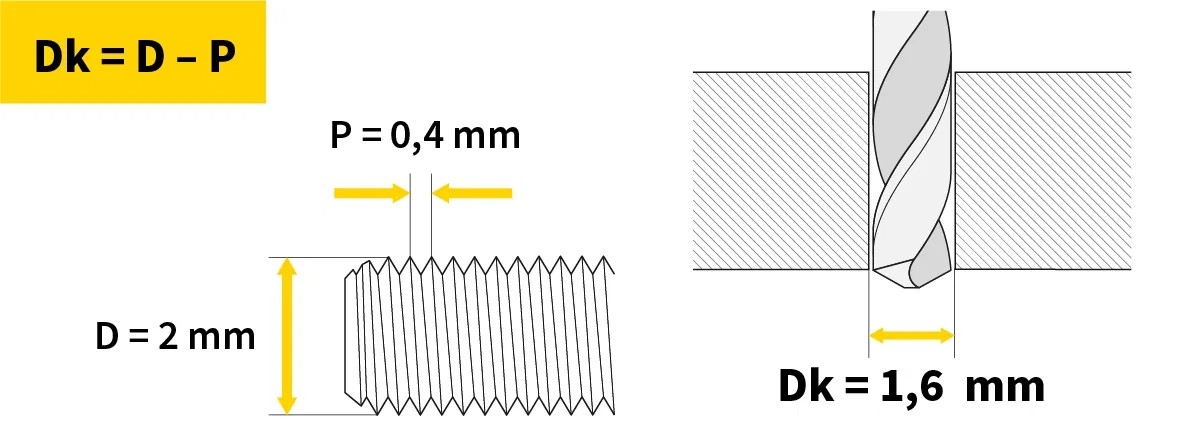

Kernlochdurchmesser

Fangen wir einfach an. Der Kernlochdurchmesser für Gewinde mit einem Flankenwinkel von 60° (das betrifft also die meisten Befestigungsgewinde) lässt sich nämlich tatsächlich so leicht berechnen, dass Sie damit vermutlich fertig sein dürften, bevor Sie im Internet den passenden Wert herausgesucht haben.

Die Formel lautet:

Gewindedurchmesser (D) – Steigung (P) = Kernlochdurchmesser (Dk)

Für das Gewinde M 2 × 0,4 bedeutet das also einen Kernlochdurchmesser von 1,60 mm.

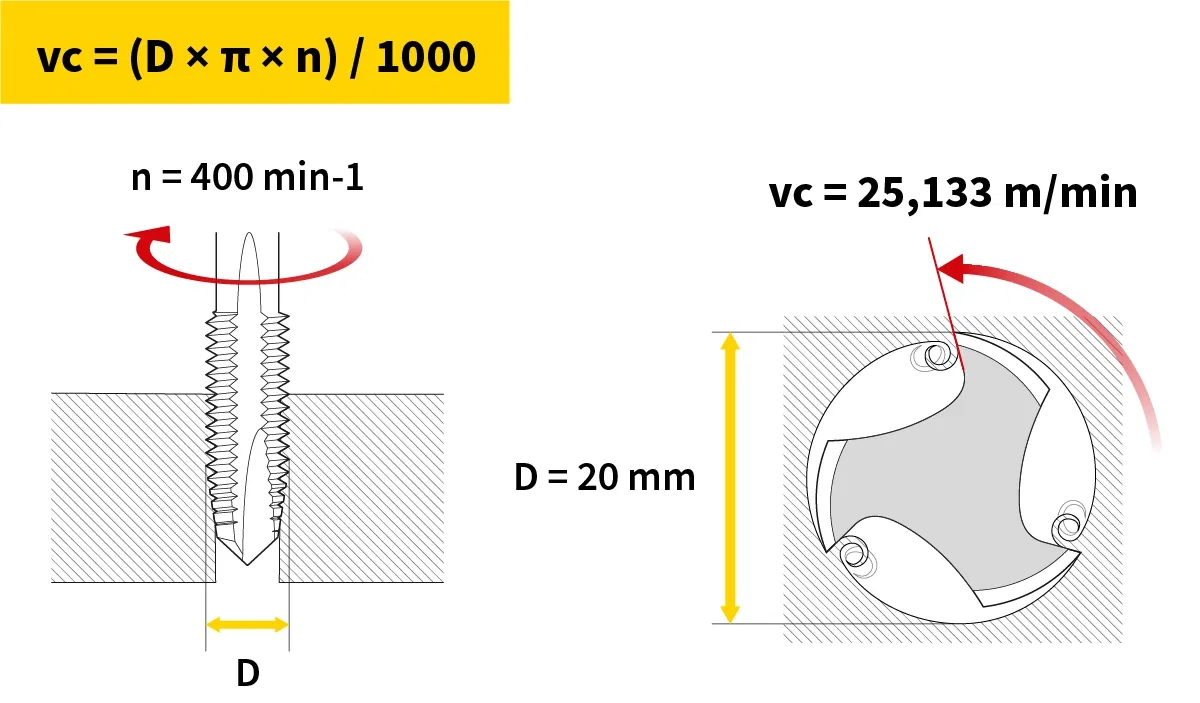

Schnittgeschwindigkeit

Die Schnittgeschwindigkeit beschreibt, wie schnell sich die Schneide in Schnittrichtung bewegt, und wird von vielen Faktoren beeinflusst. Sie ist immer auch ein wirtschaftlicher Faktor, weil eine hohe Schnittgeschwindigkeit mit einer geringeren Arbeitszeit einhergeht. Allerdings kann sie nicht beliebig erhöht werden, ohne negative Folgen für die Qualität des Arbeitsergebnisses und die Standzeit des verwendeten Werkzeugs. Andererseits kann eine niedrige Schnittgeschwindigkeit die Standzeit verlängern, allerdings sollten auch hier bestimmte Grenzen nicht unterschritten werden.

Als Heimwerker spielen diese wirtschaftlichen Überlegungen für Sie vermutlich keine allzu große Rolle, daher genügt es, wenn sich die von Ihnen verwendete Schnittgeschwindigkeit innerhalb des zulässigen Bereichs befindet.

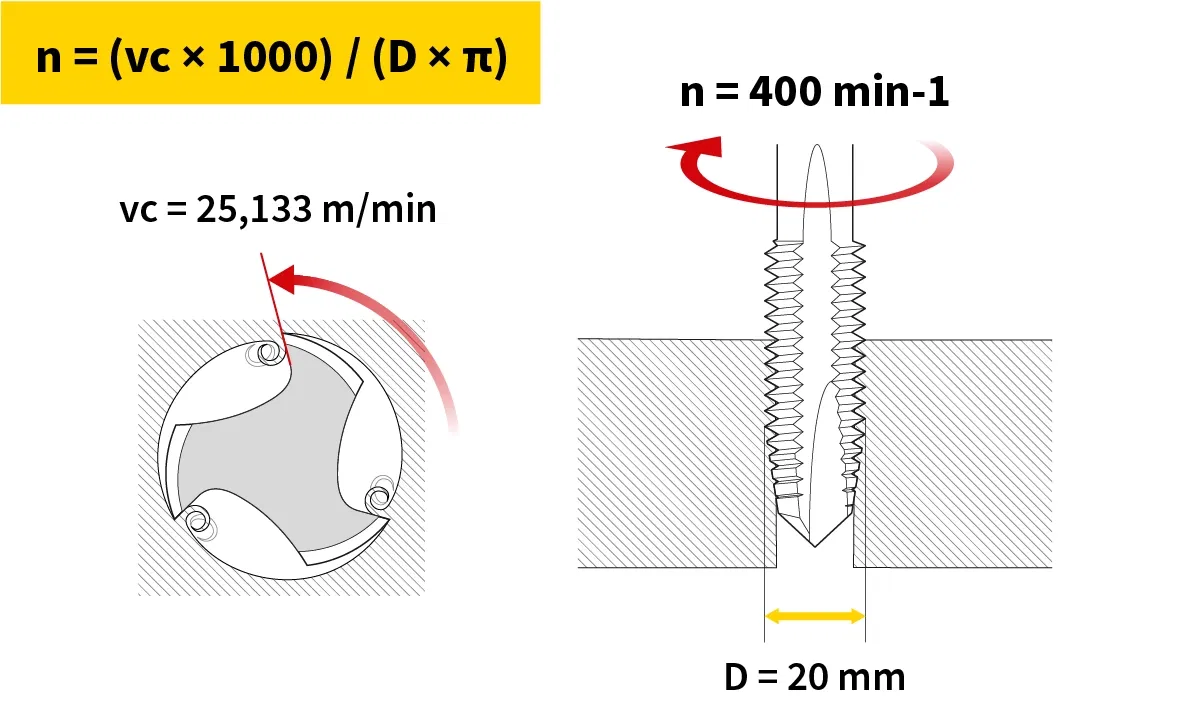

Die Schnittgeschwindigkeit wird mit vc bezeichnet, wobei v für velocity (Geschwindigkeit) und c für cutting (Schneiden) steht. Die verwendete Einheit ist m/min. Berechnen können Sie die Schnittgeschwindigkeit mit der Formel:

vc [m/min] = (Außendurchmesser x π x Drehzahl) / 1000

Rechnen wir also mit einem Außendurchmesser von 20 mm und einer Drehzahl von 400 min-1, dann ergibt sich daraus ein Wert von 25,133 m/min.

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit bezeichnet die Geschwindigkeit, mit der sich das Werkzeug in den Werkstoff hinein bewegt. Anders als bei der Schnittgeschwindigkeit geht es hier also nicht um eine Rotation, sondern um eine Bewegung in axialer Richtung.

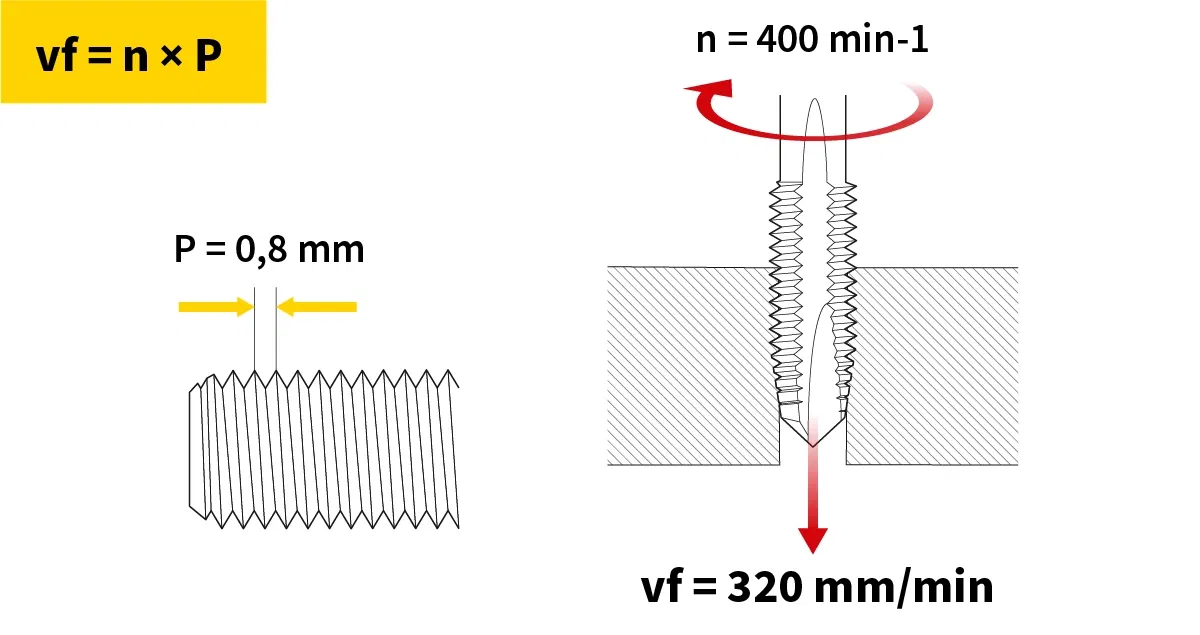

Die Vorschubgeschwindigkeit wird mit vf bezeichnet, wobei das v wieder für velocity steht und das f den Vorschub bezeichnet. Die verwendete Einheit ist mm/min. Berechnen können Sie die Vorschubgeschwindigkeit über die Formel:

vf [mm/min] = (Vorschub pro Umdrehung x Drehzahl)

Rechnen wir mit einer Drehzahl von 400 min-1 und einem Vorschub pro Umdrehung von 0,800 mm ergibt sich also eine Geschwindigkeit von 320 mm/min.

Beim Gewindeschneiden ergibt sich ein direkter Zusammenhang zwischen Vorschub und Steigung aus der Tatsache, dass die Steigung beschreibt, wie weit sich das Werkzeug pro Umdrehung in axiale Richtung in den Werkstoff hineinbewegt. Das gilt allerdings nur für die Angaben bei metrischen Gewinden. TPI Angaben für zöllige Gewinde müssen also zunächst umgerechnet werden.

Drehzahl

Bleibt also noch die Drehzahl. Diese gibt an, wie oft das Werkzeug innerhalb einer bestimmten Zeit rotiert. Die Drehzahl wird mit dem Buchstaben n bezeichnet und in der Einheit min-1 angegeben bzw. als Umdrehungen pro Minute 1/min.

Für die Drehzahl gilt folgende Formel:

Drehzahl n [1/min] = (Schnittgeschwindigkeit in m/min x 1000) / (Außendurchmesser x π)

Nutzen wir wieder die Werte aus den obigen Beispielen und setzen für die Schnittgeschwindigkeit 25,133 m/min ein und für den Außendurchmesser 20 mm, so landen wir wieder bei unserer Drehzahl von 400 min-1.

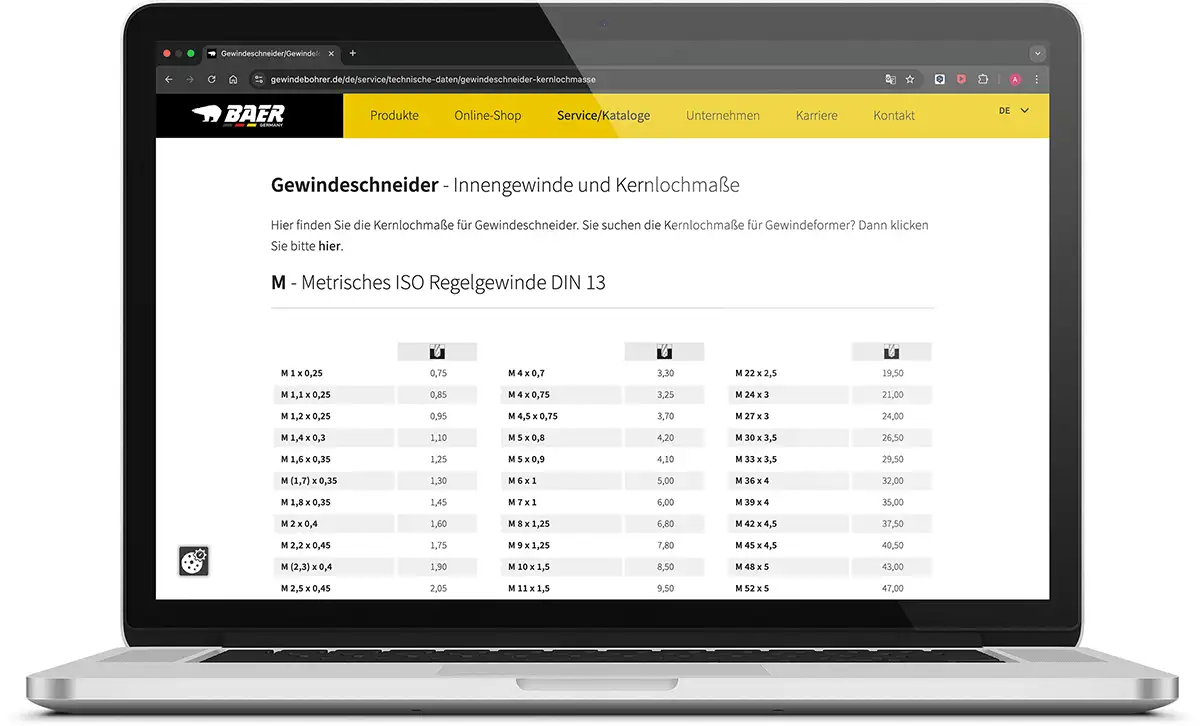

Wie Sie ohne Rechnen an die benötigten Werte kommen

Natürlich gibt es auch genug Möglichkeiten, wie Sie ohne selbst zu rechnen die passenden Werte herausfinden können. Im Internet finden Sie verschiedene Rechner, bei denen Sie die bekannten Größen in eine Maske eingeben und dann das Ergebnis präsentiert bekommen. Richtwerte lassen sich zudem in Tabellen nachschlagen, die analog in Tabellenbüchern oder durch eine kurze Internetrecherche leicht online auffindbar sind.

Außerdem finden Sie in unserem BAER Online-Shop auf jeder Produktseite ausführliche Informationen und weiterführende Links, die Ihnen helfen, die korrekten Einstellungen an Ihrer Maschine vorzunehmen. Reinschauen lohnt sich also! Und wenn Sie mal nicht weiterkommen, ist unser Kundendienst per Telefon oder über unser Kontaktformular für Sie erreichbar.