Gewinde formen oder furchen: Spanlos Gewinde herstellen

Wenn Sie ein Gewinde herstellen möchten, dann stehen Sie zunächst vor der Entscheidung, welche Methode Sie anwenden. Gewindebohren ist nämlich bei weitem nicht das einzige Verfahren, auch wenn es in vielen Fällen die beste Wahl ist. Sie haben ebenso die Möglichkeit, ein Gewinde zu fräsen, zu walzen, zu drehen – oder zu formen. Mit dieser letzten Variante wollen wir uns in diesem Blogbeitrag einmal genauer auseinandersetzen. Denn um eine gute Entscheidung zu treffen, sollten Sie möglichst genau wissen, was die einzelnen Methoden der Gewindeerzeugung ausmacht, in welchen Bereichen sie angewendet werden können und was die Vor- und Nachteile sind.

Was ist ein Gewindefurcher?

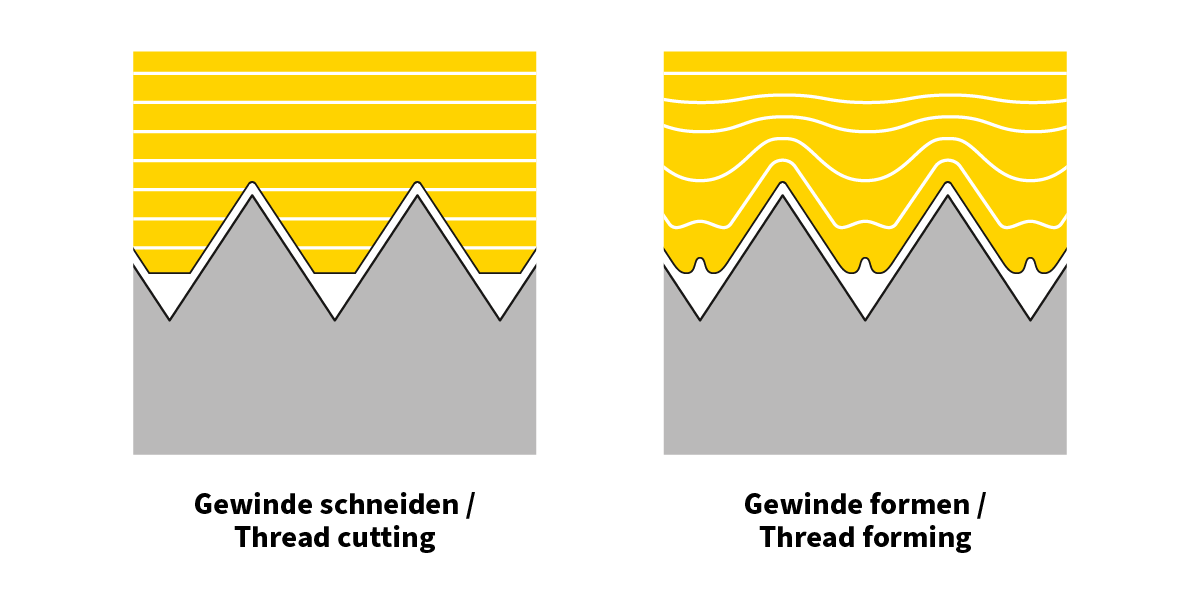

Das Gewinde formen oder Gewinde furchen ist eine spanlose Möglichkeit der Gewindeherstellung. Das bedeutet, dass bei diesem Verfahren das Gewinde nicht aus dem Werkstoff geschnitten wird. Folglich wird kein Material abgetragen und es fallen auch keine Späne an. Aber wie entsteht das Gewinde dann?

Der Gewindefurcher verdrängt beim Gewinde formen das Material, er drückt also gewissermaßen das Gewinde in den umliegenden Werkstoff. Den Prozess, der dabei abläuft, bezeichnet man auch als Kaltumformung, da er unterhalb der Rekristallisationstemperatur stattfindet. Dadurch lässt sich eine höhere Auszugsfestigkeit erreichen.

Gewinde formen oder schneiden – Was ist der Unterschied?

Nähern wir uns dem Gewinde formen doch mal an über einen Vergleich mit der Methode der Gewindeerzeugung, die Sie sicherlich alle kennen: dem Gewindeschneiden.

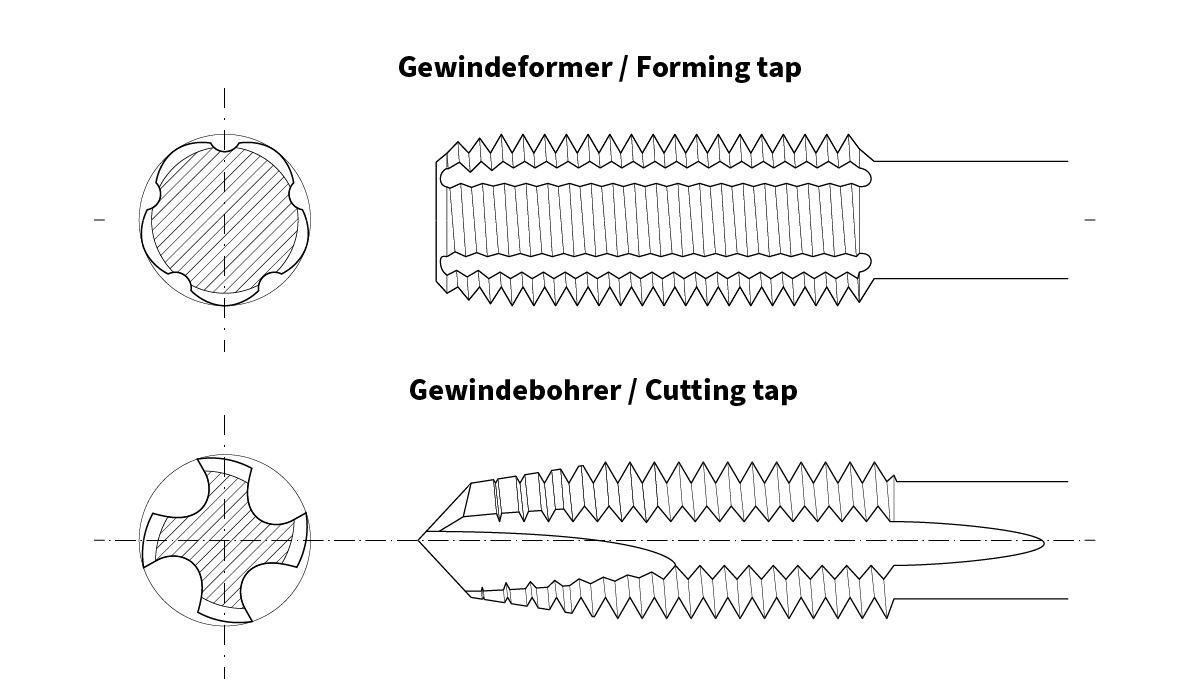

Die beiden Werkzeuge Gewindebohrer und Gewindefurcher können Sie trotz einiger Gemeinsamkeiten auf den ersten Blick voneinander unterscheiden. Der Gewindefurcher hat nämlich keine Schneiden und eine polygone Form. Auch muss er nicht zwingend über Nuten verfügen, da ja keine Späne anfallen, die abtransportiert werden müssen. Einige Gewindeformer haben jedoch Nuten zur besseren Verteilung von Schmiermittel. Anstelle des Anschnitts finden Sie beim Gewinde formen einen Anfurchkegel. Dabei sind die Gewindezähne von Beginn an voll ausgeprägt und steigen lediglich im Durchmesser an.

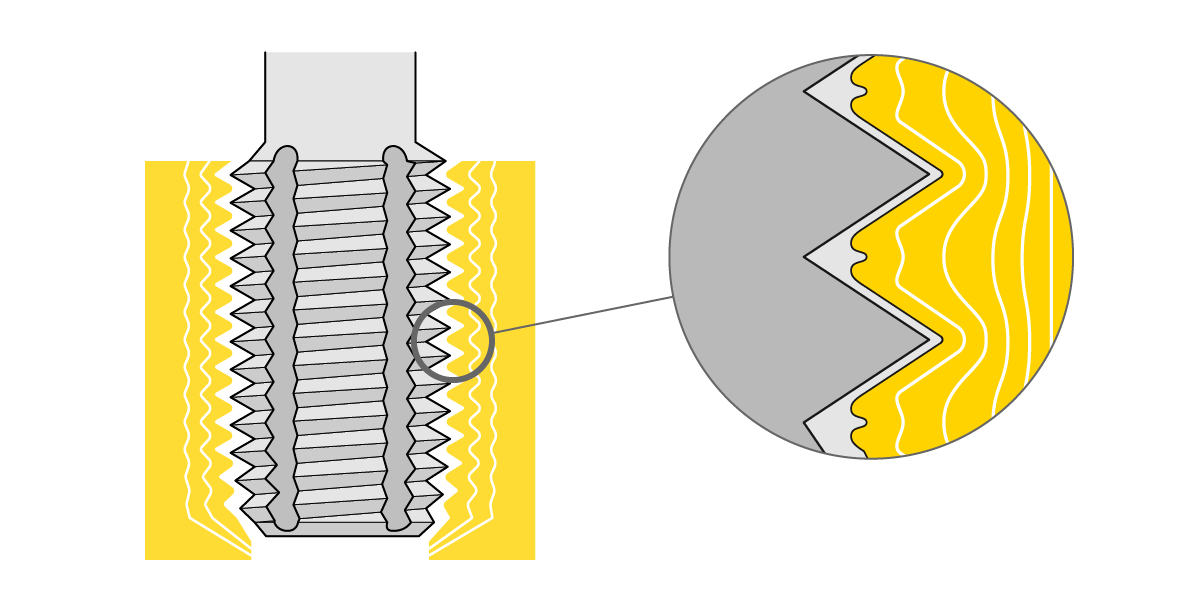

Auch das Gewinde selbst lässt sich beim genauen Hinschauen als geformt identifizieren. An den Gewindespitzen bilden sich nämlich beim Gewinde formen kleine Hohlräume, die auch als Krallen bezeichnet werden. Die zentralen Unterschiede spielen sich jedoch im Material selbst ab. Denn anders als beim Schneiden werden beim Gewinde furchen die Werkstofffasern nicht durchtrennt, sondern lediglich zusammengestaucht. Dadurch bleibt der Faserverlauf undurchbrochen.

Gute Nachrichten haben wir bezüglich der maximalen Gewindetiefe. Diese ist beim Gewinde formen nämlich größer als bei zerspanenden Verfahren und nur durch die Baulänge des Werkzeugs eingeschränkt. Vorausgesetzt, Sie sorgen für ausreichend Schmierung. Und auch die mögliche Umfangsgeschwindigkeit ist beim Gewinde formen höher als es bei spanenden Verfahren der Fall ist. Bei der Schmierung müssen Sie jedoch besonders auf den ausreichenden und fachgerechten Einsatz von Kühlschmierstoffen achten, da die entstehenden Reibungskräfte sehr hoch sind.

Das Drehmoment liegt ebenfalls höher als beim Gewindeschneiden. Um wie viel, das hängt von verschiedenen Faktoren wie Durchmesser, Werkstoff, Steigung, Schmierung und Beschichtung ab.

Anwendungsbereich beim Gewinde formen

Wir haben schon gesehen, dass das Gewinde formen eine Methode zur Gewindeerzeugung ist, die starke Vorteile mit sich bringt. Um die nutzen zu können, müssen Sie jedoch wissen, wo und wann Sie das Gewinde furchen anwenden können. Denn längst nicht jeder Einsatzfall ist für das Verfahren geeignet.

Die wichtigsten Einschränkungen finden Sie beim Werkstoff. Der muss nämlich gut kaltumformbar sein, ansonsten werden Sie mit einem Gewindeformer keine brauchbaren Ergebnisse erzielen. Gut geeignet sind Leichtmetalle und Leichtmetall-Legierungen, Nickel- und Kobaltlegierungen, Titan und Titanlegierungen, Buntmetalle, Stähle bis ca. 1200 N/mm2sowie rost-, säure- und/oder hitzebeständige Stähle bis 1200 N/mm2. Bei allen anderen Materialien sollten Sie lieber auf ein anderes Verfahren zurückgreifen, anstatt das Gewinde zu formen.

Die Steigung ist ein weiterer Faktor, der das Anwendungsgebiet von Gewindeformern eingrenzt. Sehr hohe Steigungen sind durch das Gewinde formen nämlich nicht zu realisieren. Je nach Werkstoff können Sie mit maximal erreichbaren Steigungen von etwa 3 bis 4 mm rechnen. Falls Sie einen höheren Wert benötigen, dann ist Gewinde formen ebenfalls nicht die passende Methode.

Darauf müssen Sie achten, wenn Sie Gewinde formen

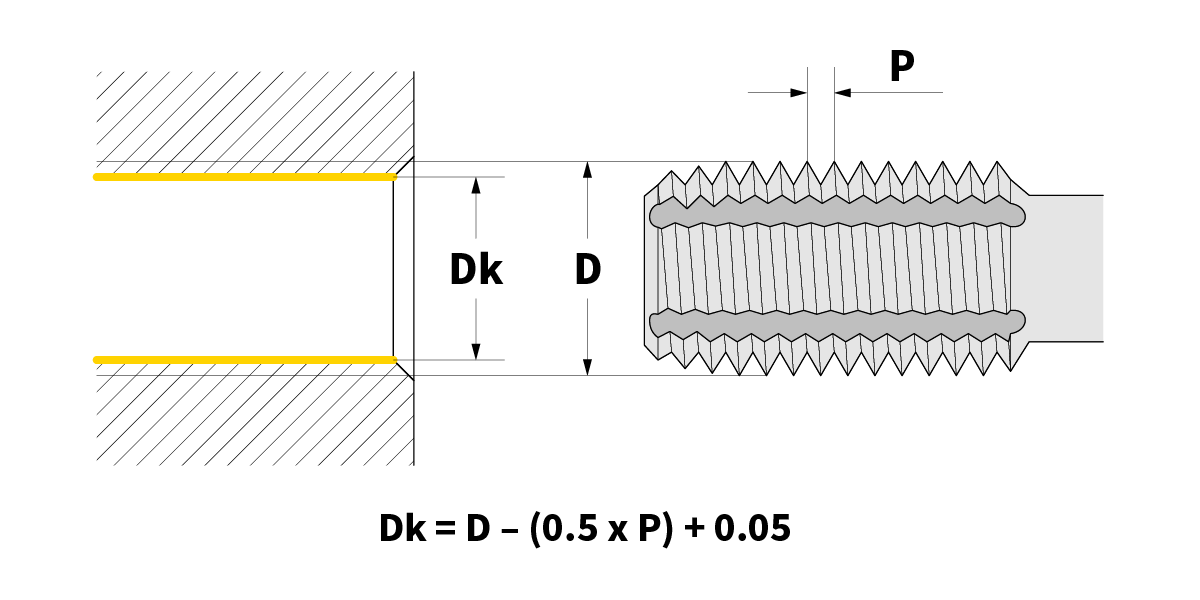

Beim Gewinde formen müssen Sie zunächst den richtigen Kernlochdurchmesser beachten. Dieser wird nämlich anders berechnet als beim Gewindeschneiden. Das Gewindeformer-Kernloch fällt im Vergleich zum Gewindeschneider größer aus, die Toleranz ist jedoch kleiner. Die Formel für die Berechnung lautet: Dk = D – (0,5 x P) + 0,05. Dk steht dabei für den Kernlochdurchmesser, D für den Gewindenenndurchmesser und P bezeichnet die Steigung. Alternativ können Sie die Werte auch aus einer geeigneten Tabelle ablesen.

Eine weitere Besonderheit liegt in den sehr hohen Reibungskräften, die beim Furchvorgang freigesetzt werden. Mehr noch als beim Gewindeschneiden ist der richtige Einsatz von Schmiermittel daher essenziell für das Gelingen. Das verwendete Schmiermittel sollte an den Werkstoff angepasst sein und eine sehr gute Qualität aufweisen. Schmiernuten oder eine interne Schmiermittelzufuhr können die richtige Schmierung beim Gewinde formen zusätzlich erleichtern.

Die Vor- und Nachteile beim Gewinde formen

Die Vorteile beim Gewindefurchen sind zahlreich. Besonders auffallend ist die Tatsache, dass keine Späne anfallen. Dadurch kann es folglich auch nicht zu Spanproblemen kommen. Die erzeugten Gewinde verfügen außerdem über eine besonders hohe Auszugsfestigkeit. Der Gewindefurcher ist für sehr große Gewindetiefen geeignet und bietet längere Standzeiten als ein Gewindebohrer. Die erzeugten Gewinde haben zudem durch das Formen eine sehr hohe Oberflächenqualität.

Auf Seiten der Nachteile müssen wir beim Gewinde formen zuerst den eingeschränkten Anwendungsbereich erwähnen. In den Genuss der Vorzüge kommen Sie schließlich nur, wenn Sie einen der Werkstoffe aus einer begrenzten Auswahl verwenden. Für viele Materialien müssen Sie dann doch wieder auf andere Methoden zur Gewindeerzeugung zurückgreifen. Weiterhin entstehen beim Gewinde formen sehr hohe Reibungskräfte und das führt wiederum zu einer erhöhten Wärmeentwicklung. Dadurch entstehen hohe Ansprüche an das verwendete Kühlschmiermittel und die sachgerechte Anwendung. Auch die engen Bohrlochtoleranzen erfordern ein besonders sorgfältiges Arbeiten. Schließlich ist ein Gewindefurcher auch nicht als Handwerkzeug nutzbar, Sie können ihn also nur dann einsetzen, wenn Sie über eine entsprechende Werkstattausstattung verfügen.

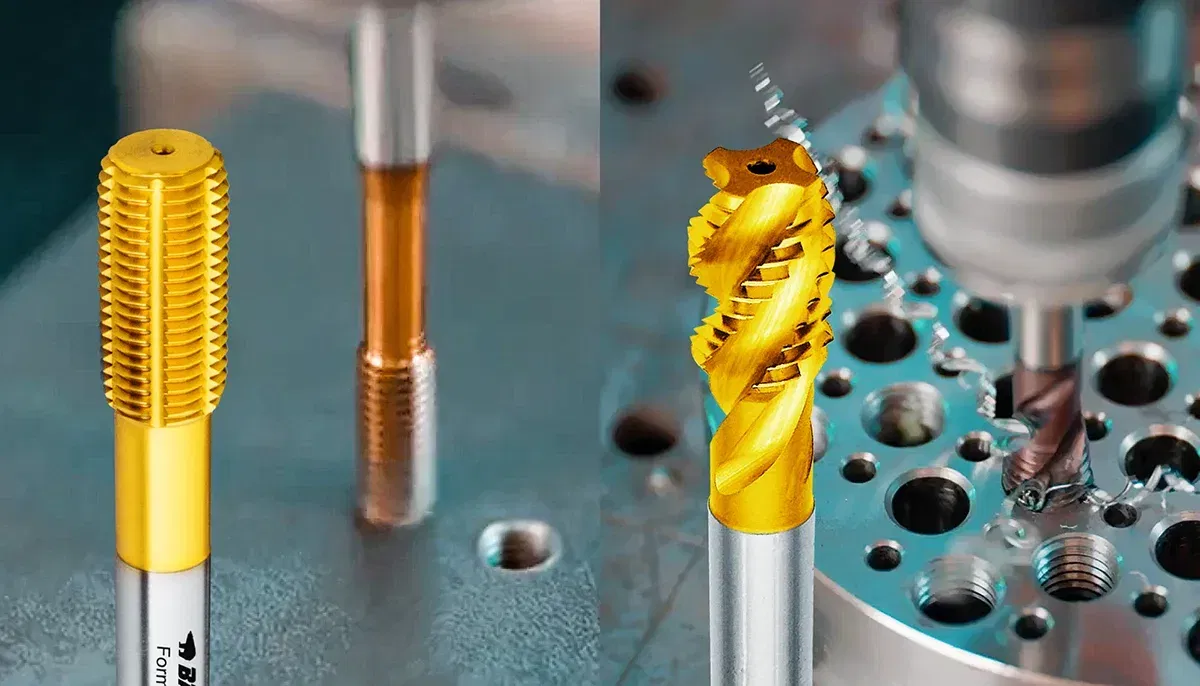

Gewindeformer und das passende Schneidöl finden Sie übrigens auch in dem Online-Shop vom Gewindebohrer Hersteller BAER. Schauen Sie sich gerne einmal um! Für Fragen und Anregungen haben unsere freundlichen Mitarbeiter im Kundenservice stets ein offenes Ohr.