Gewinderollen: spanloses Fertigen von Gewinden

Gewinde werden vom Menschen seit Jahrtausenden hergestellt und im Laufe der Zeit haben sich dabei viele verschiedene Herstellverfahren entwickelt. Wir möchten Ihnen das Gewinderollen nicht vorenthalten, auch wenn unser Herz dem Gewindebohren gehört. Jedes Verfahren hat dabei seine Vor- und Nachteile und ist für bestimmte Branchen oder Anwendungsbereiche besonders gut geeignet.

Heute soll es um das spanlose Herstellverfahren des Gewinderollens gehen – auch oft als Gewindewalzen bezeichnet. Beide Bezeichnungen meinen dieselbe Methode und im alltäglichen Sprachgebrauch hat sich das Gewinde zu rollen gegen das Walzen durchgesetzt. Wir klären, was das Besondere am Gewinderollen ist, wie es funktioniert und ob Sie im Bastelkeller schon einmal Platz für eine Walzmaschine freiräumen sollten.

Gewinderollen ist eine spanlose Fertigungsmethode

Zentrales Merkmal des Gewinderollens und wichtigster Unterschied zum Gewindeschneiden ist die Tatsache, dass es sich um eine spanlose Fertigungsmethode handelt. Gerollte Gewinde werden durch Kaltumformen erzeugt – das bedeutet, das gewünschte Gewindeprofil entsteht nicht durch das Abtragen von überschüssigem Material, wie es beim Gewindeschneiden der Fall ist. Stattdessen wird das Material verdrängt und in die passende Form gebracht, dadurch werden die Fasern im Werkstoff nicht durchtrennt, sondern lediglich zusammengestaucht. Bei der Methode des Gewinderollens fallen dementsprechend keine Späne an.

Gewinderollen: die unterschiedlichen Verfahren

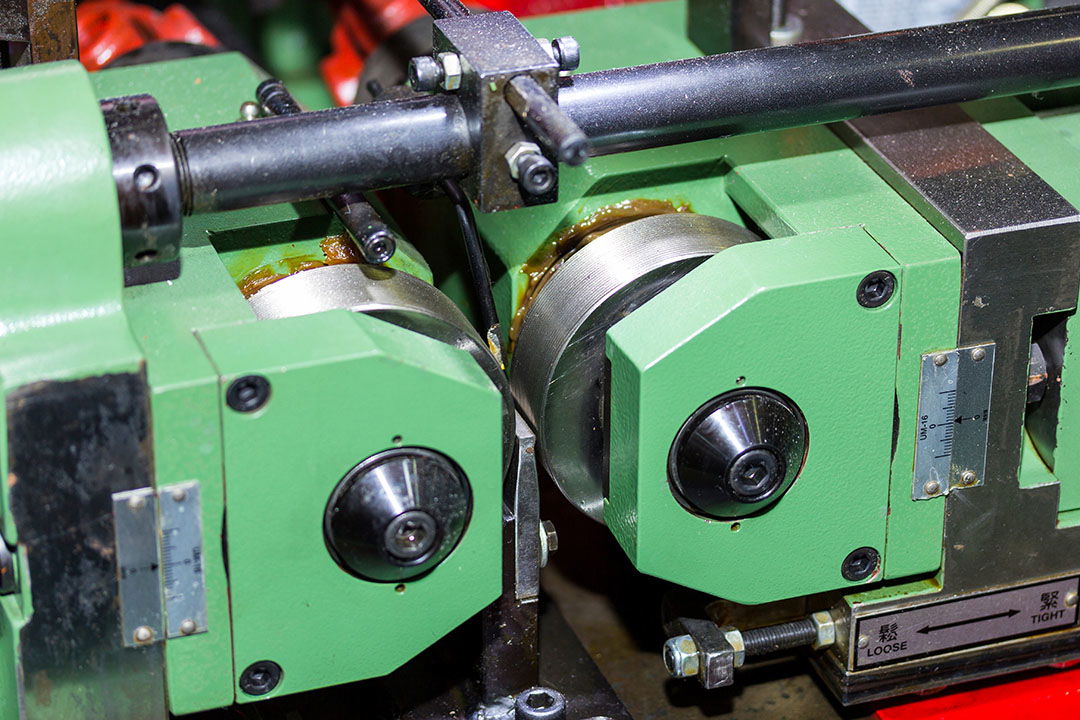

Es gibt mehrere Wege, mithilfe des Gewinderollens ein Gewinde zu erzeugen und allen gemeinsam ist der Einsatz der Walzrollen oder Gewinderolleisen. Bei diesen Werkzeugen handelt es sich um runde Walzen, die mit dem Profil versehen sind, das auf dem Werkstück geprägt werden soll. Diese Walzen rotieren und sorgen mithilfe von Druck dafür, dass Material verdrängt und in die Vertiefungen an den Walzen gepresst wird – so entstehen die Gewindespitzen. Durch die hohen Reibkräfte, ist die korrekte Verwendung von Schmiermittel bei allen Rollverfahren absolut ausschlaggebend. Zu den häufigsten Rollverfahren gehören das Einstechverfahren und das Durchlaufverfahren.

Gewinderollen im Einstechverfahren

Beim Gewinderollen im Einstechverfahren liegt der Rohling zwischen den geöffneten Walzrollen. Die rotierenden Rollen fahren auf den Rohling zu und üben Reibdruck auf das Werkstück aus, dadurch wird das Gewindeprofil von den Walzen in das Werkstück eingestochen. Bei dieser Art des Gewinderollens kann in einem Schritt nur eine Gewindelänge erzeugt werden, die der Breite der Walzrollen entspricht. Der Vorteil dieses Verfahrens ist die sehr hohe Genauigkeit von Steigung sowie Profil und die Bearbeitung erfolgt besonders schnell.

Gewinderollen im Durchlaufverfahren

Beim Gewinderollen im Durchlaufverfahren bewegt sich der Rohling durch die Walzen hindurch, anstatt an Ort und Stelle zu bleiben. Die Walzrollen für dieses Verfahren weisen drei unterschiedliche Bereiche auf: einen Einlaufkegel, einen Kalibrierbereich und einen Auslaufkegel. Mit dieser Methode lassen sich lange Gewindestangen herstellen, da die Länge des walzbaren Gewindes lediglich durch die Abmessungen des Rohlings begrenzt wird.

Welche Vorteile hat das Gewindewalzen?

Da beim Umformen die Materialfasern intakt bleiben, haben gewalzte Gewinde oft eine besonders hohe Oberflächenqualität und sind sehr widerstandsfähig gegen Verschleiß. Die Bearbeitungszeit pro Gewinde ist sehr kurz, was besonders in der Massenproduktion von Vorteil ist. Das Gewindewalzen wird daher auch bei der industriellen Produktion von Schrauben häufig eingesetzt. Außerdem kann vor allem in der industriellen Produktion beim Gewindewalzen einiges an Rohmaterial eingespart werden, da der Rohling kleiner ist als das fertige Werkstück – ein Gewindeschneider spart im Vergleich weniger Rohmaterial ein. Beim Gewinderollen fallen zudem keine Späne an, was zum einen Spanprobleme verhindert und zum anderen einen geringeren Reinigungsaufwand mit sich bringt.

Diese Schwierigkeiten gibt es beim Gewinderollen

Weniger Problematik als Besonderheit ist der Umstand, dass durch das Gewinderollen keine Innengewinde hergestellt werden können. Bedingt durch das spezielle Herstellungsverfahren mit den Walzrollen ist Gewindewalzen dementsprechend ein Verfahren, das ausschließlich zum Außengewinde-Rollen angewandt wird.

Nicht jeder Werkstoff ist zum Gewinderollen geeignet, denn das Material muss gut kalt formbar sein und auch eine hohe Bruchdehnung aufweisen. Die Bruchdehnung zeigt an, wie verformbar ein Werkstoff ist – sie wird in Prozent angegeben. Materialien mit 12 % Bruchdehnung und mehr sind sehr gut zum Gewinderollen geeignet, bei unter 12 % Bruchdehnung steigt die Belastung für die Walzrollen und bei weniger als 8 % liefert das Rollen keine guten Ergebnisse mehr. Viele gehärtete Stähle, Gusseisen, Titan- oder Aluminiumlegierungen lassen sich bedingt durch die geringe Bruchdehnung nicht mithilfe von Gewinderollen bearbeiten.

Eine weitere Herausforderung beim Gewinderollen stellt das gewünschte Gewindeprofil dar. Wie Sie bereits wissen, entsteht das Profil, indem das Material in die Rillen der Gewindewalzen gedrückt wird – das funktioniert nicht bei allen Profilarten gleich gut. Spitzgewinde mit 60° oder 55° Flankenwinkel, wie sie bei den meisten Befestigungsschrauben vorkommen, lassen sich problemlos walzen. Etwas komplizierter, aber dennoch durchführbar sind Profile der Trapez- und Sägegewinde, solange diese über ausreichend schräge Flanken verfügen. Rundgewinde benötigen hingegen eine sehr hohe Walzkraft, damit sie sich beim Gewinderollen optimal ausprägen können. Bei Profilen mit senkrechten Flanken versagt das Gewinderollen als Verfahren hingegen komplett.

Ist das Gewinderollen eine gute Alternative zum Gewindeschneiden?

Eins ist klar: wenn Sie nur gelegentlich beim Heimwerken oder auch als Profi in Ihrer Werkstatt ein Gewinde schneiden möchten, dann sollten Sie auf jeden Fall bei Gewindebohrer und Schneideisen bleiben. Zwar hat das Gewinderollen einige Vorteile, diese fallen jedoch nur dann ins Gewicht, wenn es um die Massenproduktion von Bauteilen geht. Der immense Kostenaufwand und Platzbedarf einer spezialisierten Walzmaschine dürften sich auf kleinerer Ebene nur in den seltensten Fällen rechnen. Sollten Sie dennoch ein gewalztes Außengewinde benötigen, dann wenden Sie sich dazu lieber an einen professionellen Hersteller.

In allen anderen Fällen sind Sie mit hochwertigen Gewindewerkzeugen besser bedient – als Gewindebohrer Hersteller helfen wir Ihnen gerne bei Fragen weiter. Sehen Sie sich doch mal bei uns im BAER Online-Shop um!