BaerCoil HSSE-TiN Gewindeformer M 10 x 1,5 EG (mit Übermaß für Drahtgewindeeinsätze)

Ab Lager

Expressversand möglich

BaerCoil HSSE-TiN Gewindeformer M 10 x 1,5 EG (mit Übermaß für Drahtgewindeeinsätze)

BaerCoil® Maschinengewindeformer werden hauptsächlich zur Reparatur von Gewinden oder zur Verstärkung von Gewinden in Verbindung mit Drahtgewindeeinsätzen eingesetzt. Der Gewindeformer wird zur Herstellung des Aufnahmegewindes für Gewindeeinsätze der Abmessung M 10 x 1,5 eingesetzt. Das Aufnahmegewinde für Drahtgewindeeinsätze M 10 x 1,5 wird auch als EG-Gewinde (Einsatzgewinde) oder STI-Gewinde (Screw Thread Insert) bezeichnet und hat ein Übermaß, damit nach dem Einbau des Gewindeeinsatzes wieder das normale Ausgangsgewinde M 10 x 1,5 entsteht.

Gewindeformer werden auch als Gewindefurcher bezeichnet und haben die Aufgabe, das Material zu verformen oder zu plastifizieren. Diese Materialverdichtung bewirkt eine Verdichtung des Aufnahmegewindes. Das Resultat: Das Gewinde, in das der BaerCoil® Drahtgewindeeinsatz eingedreht wird, weist eine deutlich höhere Belastbarkeit auf. Darüber hinaus ist das Gewindeformen dem Gewindeschneiden deutlich überlegen. Es ist schneller, die Oberflächengüte ist besser, es entstehen keine Späne. Der Gewindeformer hat eine längere Lebensdauer.

Beim Gewindeformen werden die Fasern des Werkstoffs durch das polygonale Profil gestaucht und nicht – wie beim Gewindeschneiden – durchtrennt. Dadurch wird eine höhere Werkstofffestigkeit und eine glatte Oberfläche erzielt. An den Spitzen des entstehenden Gewindes werden kleine Formtaschen gebildet.

Da beim Gewindefurchen hohe Reibungskräfte auftreten, ist darauf zu achten, dass eine ausreichende Schmierung gewährleistet ist. Schmiernuten sorgen für die notwendige Schmierung bis zu einer Tiefe von 2,5 D.

Nicht alle Werkstoffe sind für die Kaltumformung geeignet. Leichtmetalle, Reintitan, Buntmetalle und Stähle sind u.a. gut geeignet. Die erforderlichen Drehmomente können bei manueller Anwendung nicht erreicht werden. Ein maschineller Einsatz ist daher unumgänglich.

Die Kombination von BaerCoil® Gewindeformen und BaerCoil® Drahtgewindeeinsätzen ermöglicht neue Dimensionen in der Konstruktion, Entwicklung neuer und Verbesserung bestehender Bauteile. Zugversuche hierzu wurden im mechanischen Prüflabor CryoMaK am Institut für Technische Physik des Karlsruher Instituts für Technologie (KIT) durchgeführt.

Vorteile von Gewindeformern

- Es fallen keine Späne an

- Bis zu 20-fach höhere Standzeit (im Vergleich zu Gewindebohrern)

- Gleichzeitig für Durchgangloch und Sackloch

- Breite Werkstoffpalette kann bearbeitet werden

- Ein Verschneiden des Gewindes ist unmöglich

- Keine Steigungs- oder Flankenwinkelfehler

- Sehr hohe Lehrenhaltigkeit

- Höhere Festigkeit des Aufnahmegewindes durch Materialverformung bzw. nicht unterbrochenen Faserverlauf

- Höhere Oberflächengüte

- Viel höhere Schnittgeschwindigkeit

Vergleich

Baercoil®

und geschnittenes Gewinde

und geformtes Gewinde

Baumasse

| Durchmesser |

10 |

|---|---|

| Nenndurchmesser in Zoll |

0,472 |

| Nenndurchmesser in mm |

11,99 |

| Steigung |

1,5 |

| Steigung in mm |

1,5 |

| Abmessung |

M 10 x 1,5 EG/STI |

| Vierkant |

7,0 mm |

Eigenschaften

| Produktgruppe |

Gewindeformer Drahtgewindeeinsätze - Gewindebohrer |

|---|---|

| Produktart |

BaerCoil Gewindeformer |

| Gewindenorm |

M EG/STI: Metrisches ISO-Regelgewinde für Drahtgewindeeinsätze nach DIN 8140-2 |

| Toleranz |

ISO2/6HX mod. |

| Richtung |

Rechts |

| Standard |

Werksnorm |

| Material |

HSSE TiN |

| Zugfestigkeit bei Raumtemperatur |

bis 850 N/mm² | 25,5 HRC |

Technische Informationen – Gewindebohrer

11,3 mm

Durchgangs- und Sackloch bis 2,5 x D

Form C mit Schmiernuten

2-3 Gänge

Spanlos

Außenkühlung und -Schmierung

HSSE TiN

bis 850 N/mm² | 25,5 HRC

ISO2/6HX mod.

Einsatzzwecke

Alle üblichen Anwendungen zur Gewindereparatur und Gewindeverstärkung von Durchgangs- und Sacklochgewinden mit besonders hohen Anforderungen an die Auszugsfestigkeit.

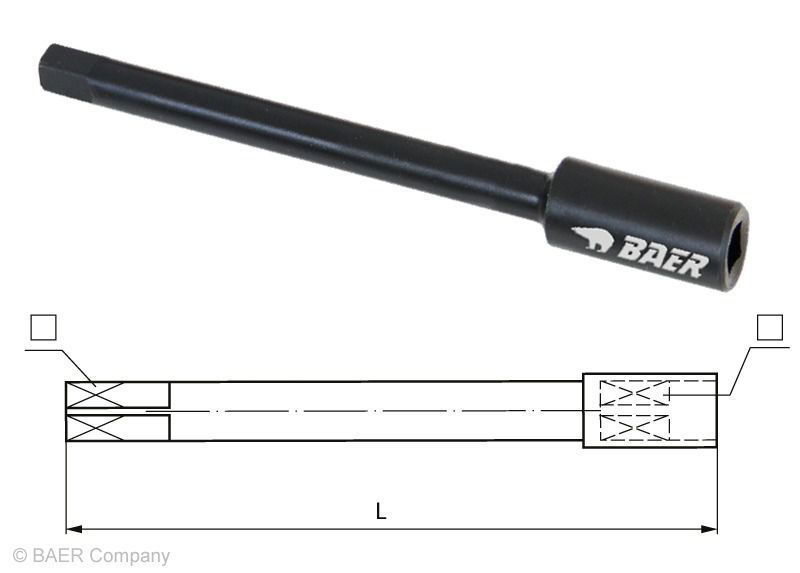

Technische Zeichnung

| D1 |

11,99 mm |

|---|---|

| D2 |

9 mm |

| L1 |

100 mm |

| L2 |

22 mm |

| Durchmesser |

10 |

| Vierkant |

7,0 mm |

Anwendung – Beispielmaterialien

| Baustähle, Einsatzstähle | Schnittgeschwindigkeit vc in m/min | |

|---|---|---|

| 1.0050 | St 50-2 | 40 - 45 |

| 1.0718 | 11SMnPb30 | 40 - 45 |

| 1.7131 | 16MnCr5 | 40 - 45 |

| 1.7320 | 20MoCr3 | 35 - 45 |

| Legierte Stähle, Vergütungsstähle | Schnittgeschwindigkeit vc in m/min | |

|---|---|---|

| 1.0511 | C40 | 35 - 40 |

| 1.1269 | Ck85 | 35 - 40 |

| 1.1193 | Cf45 | 35 - 40 |

| 1.0601 | C60 | 35 - 40 |

| Rostfreie Stähle (ferritisch, austenitisch, martensitisch) | Schnittgeschwindigkeit vc in m/min | |

|---|---|---|

| 1.4105 | X6CrMoS17 | 15 - 20 |

| 1.4301 | X5CrNi18-10 (V2A) | 15 - 20 |

| 1.4571 | X6CrNiMoTi17-12-2 (V4A) | 15 - 20 |

| 1.4125 | X105CrMo17 | 15 - 20 |

| Reinaluminium, Aluminiumguss- und Knetlegierungen Si < 10% (mittlere Spanlänge) | Schnittgeschwindigkeit vc in m/min | |

|---|---|---|

| 3.0205 | Al99 | 40 - 45 |

| 3.3315 | AlMg5 | 40 - 45 |

| 3.1645 | AlCuMgPb | 40 - 45 |

| 3.2373 | G-AlSi9Mg | 35 - 40 |

| Kupferlegierungen, Messing (langspanend) | Schnittgeschwindigkeit vc in m/min | |

|---|---|---|

| 2.0060 | E-Cu 57 | 40 - 45 |

| 2.0321 | CuZn37 (Ms58) | 40 - 45 |

| 2.1020 | CuSn6 | 40 - 45 |

Schnittgeschwindigkeit vc [m/min] = (Außendurchmesser * π * Drehzahl) / 1000

Drehzahl n [1/min] = (Schnittgeschwindigkeit in m/min * 1000) / (Außendurchmesser * π)

Vorschubprogrammierung [mm/min] = Drehzahl * Steigung

Bitte beachten Sie, dass die oben angegebenen Schnittgeschwindigkeiten als Richtwerte zu verstehen sind und je nach Schmierung und Betätigung angepasst werden müssen.

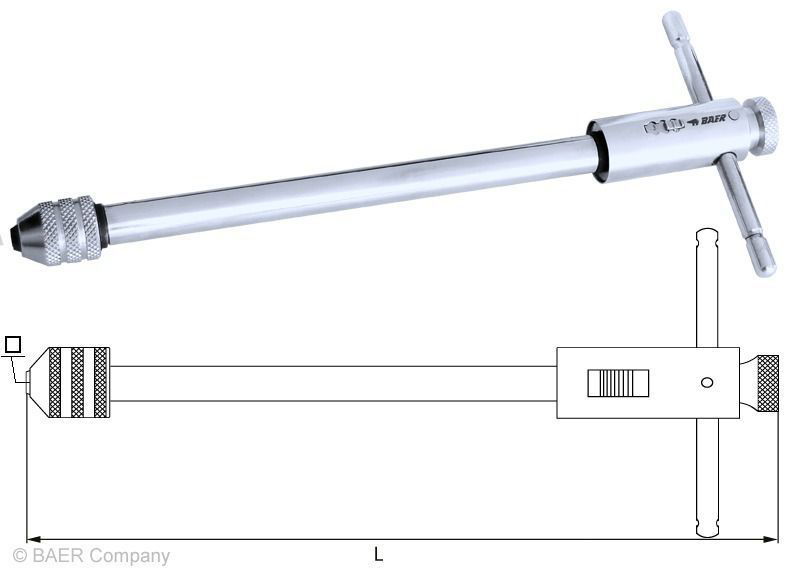

Video Gebrauchsanweisung

Anmelden